Průmyslové roboty v moderní výrobě — typy a zařízení

Průmyslové roboty jsou dnes široce používány v lidské výrobě. Slouží jako jeden z nejúčinnějších prostředků mechanizace a automatizace přepravních a nákladních operací, ale i mnoha technologických procesů.

Pozitivní efekt zavádění průmyslových robotů je obvykle pozorován současně z několika stran: zvyšuje se produktivita práce, zlepšuje se kvalita konečného produktu, snižují se výrobní náklady, zlepšují se pracovní podmínky pro člověka a konečně přechod podniku z uvolňování jednoho typu produktu do jiného je značně usnadněno.

Pro dosažení tak rozsáhlého a mnohostranného pozitivního efektu zavedení průmyslových robotů na již fungující ruční výrobu je však nutné předem spočítat plánované náklady na samotný proces implementace, na cenu robota, popř. také zvážit, zda je složitost vašeho výrobního a technologického procesu obecně adekvátní plánu modernizace na pomoc při instalaci průmyslových robotů.

Ve skutečnosti je někdy zpočátku výroba tak zjednodušená, že instalace robotů je prostě nepraktická a dokonce škodlivá. Kromě toho bude zapotřebí kvalifikovaný personál pro nastavení, údržbu, programování robotů a v procesu práce - pomocná zařízení atd. Je důležité s tím předem počítat.

Tak či onak, robotická bezpilotní řešení ve výrobě jsou dnes stále aktuálnější, už jen proto, že je minimalizován škodlivý dopad na lidské zdraví. Přidejme sem pochopení, že celý cyklus zpracování a instalace se provádí rychleji, bez přestávek na kouřové přestávky a bez chyb vlastní jakékoli výrobě, kde místo robota působí živý člověk. Lidský faktor je po nastavení robotů a spuštění technologického procesu prakticky vyloučen.

Ruční práci dnes ve většině případů nahrazuje práce robotického manipulátoru: uchopení nástroje, fixace nástroje, uchycení obrobku, podávání do pracovního prostoru. Omezení jsou dána pouze: nosností, omezenou pracovní plochou, předem naprogramovanými pohyby.

Průmyslový robot je schopen zajistit:

-

vysoká produktivita díky rychlému a přesnému polohování; lepší efektivita, protože není třeba vyplácet mzdy lidem, které nahrazuje, stačí jeden operátor;

-

vysoká kvalita — přesnost v řádu 0,05 mm, nízká pravděpodobnost sňatku;

-

bezpečnost pro lidské zdraví, například díky tomu, že při malování je nyní vyloučen lidský kontakt s barvami a laky;

-

A konečně, pracovní plocha robota je přísně omezena a vyžaduje minimální údržbu, i když je pracovní prostředí chemicky agresivní, materiál robota tento dopad odolá.

Historicky první patentovaný průmyslový robot byl uveden na trh v roce 1961 společností Unimation Inc pro závod General Motors v New Jersey. Sled akcí robota je zaznamenáván ve formě kódu na magnetickém bubnu a prováděn ve zobecněných souřadnicích. K provádění akcí robot používá hydraulické zesilovače. Tato technologie byla později přenesena do japonských Kawasaki Heavy Industries a English Guest, Keen a Nettlefolds, čímž se výroba robotů Unimation Inc poněkud rozšířila.

Do roku 1970 Stanfordská univerzita vyvinula prvního robota, který se podobal schopnostem lidské paže se 6 stupni volnosti, který byl řízen počítačem a měl elektrické pohony. Zároveň jej vyvíjí japonská společnost Nachi. Německá společnost KUKA Robotics předvedla šestiosý robot Famulus v roce 1973 a švýcarská společnost ABB Robotics nyní začala prodávat robot ASEA, rovněž šestiosý a elektromechanicky poháněný.

V roce 1974 japonská společnost Fanuc založila vlastní výrobu. V roce 1977 byl vyroben první robot Yaskawa.S rozvojem výpočetní techniky se roboti stále více zavádějí do automobilového průmyslu: na počátku 80. let General Motors investovala čtyřicet miliard dolarů do vytvoření vlastního systému automatizace továren.

V roce 1984 by domácí Avtovaz získal licenci od KUKA Robotics a začal vyrábět roboty pro vlastní výrobní linky. Téměř 70 % všech robotů na světě bude do roku 1995 v Japonsku, na jeho domácím trhu. Průmyslové roboty se tak konečně prosadí v automobilovém průmyslu.

Jak probíhá výroba automobilů bez svařování? V žádném případě. Ukazuje se tedy, že všechny automobilové průmysly na světě jsou vybaveny stovkami robotických svařovacích komplexů. Každý pátý průmyslový robot se zabývá svařováním. Dalším požadavkem je robotický nakladač, ale na prvním místě je argonové obloukové a bodové svařování.

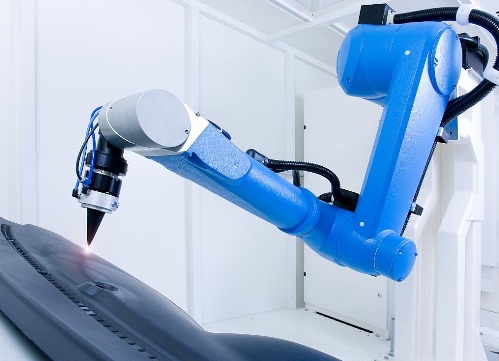

Žádné ruční svařování se nemůže vyrovnat kvalitě švu a stupni řízení procesu se specializovaným robotem. Co třeba laserové svařování, kde ze vzdálenosti až 2 metrů pomocí fokusovaného laseru probíhá technologický proces s přesností 0,2 mm — to je v letecké konstrukci a medicíně prostě nenahraditelné. Přidejte k tomu integraci s digitálními systémy CAD / CAM.

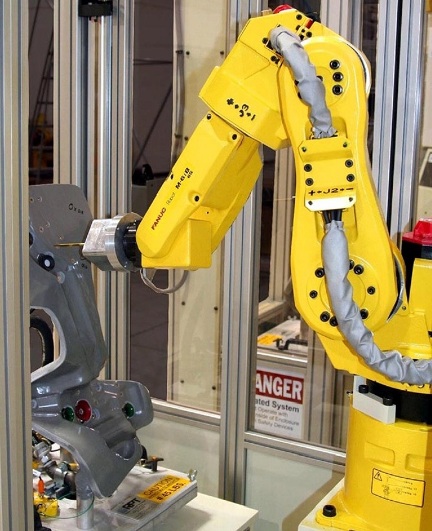

Svařovací robot má tři hlavní provozní jednotky: pracovní tělo, počítač, který řídí pracovní tělo a paměť. Pracovní tělo je vybaveno rukojetí podobnou ruce. Tělo má volnost pohybu ve třech osách (X, Y, Z) a samotné chapadlo se může otáčet kolem těchto os. Samotný robot se může pohybovat po vodítkách.

Žádné moderní výrobní zařízení se neobejde bez vykládání a nakládání, bez ohledu na velikost a váhu produktů. Robot samostatně nainstaluje obrobek do stroje, poté jej vyloží a umístí. Robot může komunikovat s několika stroji současně. Samozřejmě nemůžeme v této souvislosti nezmínit nakládání zavazadel na letišti.

Roboti již dnes umožňují snížit personální náklady na minimum. Nejde jen o jednoduché funkce, jako je děrování nebo ovládání trouby. Roboti jsou schopni zvedat více závaží za mnohem obtížnějších podmínek, přitom se neunaví a tráví podstatně méně času, než by tomu bylo u živého člověka.

Například ve slévárnách a kovářích jsou podmínky pro lidi tradičně velmi těžké. Tento typ výroby je z hlediska robotizace na třetím místě po vykládce a nakládce. Není náhodou, že téměř všechny evropské slévárny jsou dnes vybaveny automatizovanými systémy s průmyslovými roboty. Náklady na implementaci robota stojí podnik stovky tisíc dolarů, ale má k dispozici velmi flexibilní komplex, který je více než kompenzován.

Robotický laser a řezání plazmou vylepšit tradiční linie pomocí plazmových hořáků. Trojrozměrné řezání a řezání rohů a I nosníků, příprava pro další zpracování, svařování, vrtání. V automobilovém průmyslu je tato technologie prostě nenahraditelná, protože hrany výrobků musí být po lisování a tvarování přesně a rychle řezány.

Jeden takový robot dokáže kombinovat svařování i řezání.Produktivitu zvyšuje zavedení řezání vodním paprskem, které eliminuje zbytečné vystavení materiálu teplu.Takže za dvě a půl minuty jsou v robotickém závodě Renaultu ve Francii vyřezány všechny malé otvory v kovu kupé Renault Espace.

Při výrobě nábytku, automobilů a dalších produktů je robotické ohýbání trubek pomocí pracovní hlavy užitečné, když je trubka umístěna robotem a ohýbána velmi rychle. Taková trubka může být nyní vybavena různými prvky, které nebudou překážet procesu ohýbání trnů robotem.

Okrajování, vrtání a frézování – co může být pro robota jednodušší, ať už je to kov, dřevo nebo plast. Přesné a odolné manipulátory zvládají tyto úkoly s přehledem. Pracovní plocha není omezena, stačí nainstalovat prodlouženou osu nebo několik řízených os, což poskytne vynikající flexibilitu a vysokou rychlost. Člověk to nemůže udělat.

Frekvence otáčení frézovacího nástroje dosahují desítek tisíc otáček za minutu a broušení švů se zcela transformuje do řady jednoduchých opakujících se pohybů. Dříve se ale broušení a abrazivní úprava povrchu považovala za něco špinavého a těžkého a navíc velmi škodlivého. Pasta je nyní přiváděna automaticky během zpracování plstěného kotouče po průchodu brusným pásem. Rychlé a bezpečné pro obsluhu.

Vyhlídky průmyslové robotiky jsou obrovské, protože roboty lze v zásadě zavést do téměř jakéhokoli výrobního procesu a v neomezeném množství.Kvalita automatické práce je někdy tak vysoká, že je pro lidské ruce prostě nedosažitelná. Existují celá velká průmyslová odvětví, kde jsou chyby a nepřesnosti nepřijatelné: výroba letadel, přesné lékařské vybavení, ultra přesné zbraně atd. Nemluvě o zvýšení konkurenceschopnosti jednotlivých podniků a pozitivním vlivu na jejich ekonomiku.