Co je částečná, komplexní a plná automatizace

Technologický pokrok je charakterizován neustálým rozšiřováním automatizace výroby — od částečné automatizace, tedy automatického provádění jednotlivých výrob, operací, až po komplexní automatizaci, od komplexní — k plné automatizaci se stále větším přechodem do dílen a automatických továren, poskytujících nejvyšší technickou a ekonomickou efektivitu. …

Částečná automatizace

Předpokladem automatizace výroby je mechanizace všech základních i pomocných operací technologického procesu. Částečná automatizace je charakteristickým znakem každé výroby.

Přenos lidských funkcí na stroj přesouvající nástroje odstranil omezení kladená fyzickými možnostmi člověka na rozvoj výroby a způsobil prudký skok v její úrovni a rozsahu, známý jako průmyslová revoluce konce 18. a počátku 19. století.

Od vzniku prvních automatických strojů se automatizace výroby neustále a kvalitativně rozvíjela.Náhrada objemného parního stroje za snadno ovladatelný a malých rozměrů elektromotory zásadně změnil principy provozu a konstrukce pracovních strojů a změnil zásady řízení.

Individuální pohon samostatných pracovních orgánů strojů a zavedení elektrických spojení mezi nimi značně zjednodušilo kinematiku strojů, učinilo je méně těžkopádnými a spolehlivějšími.

Ve srovnání s mechanickými spoji, flexibilnějšími a pohodlnějšími v provozu, umožnily elektrické spoje vytvořit kombinované elektrické a mechanické programované řízení, které zajistilo automatické provádění neměřitelně složitějších operací než automatické stroje s mechanickým programovacím zařízením (Výhody elektrických automatizačních systémů).

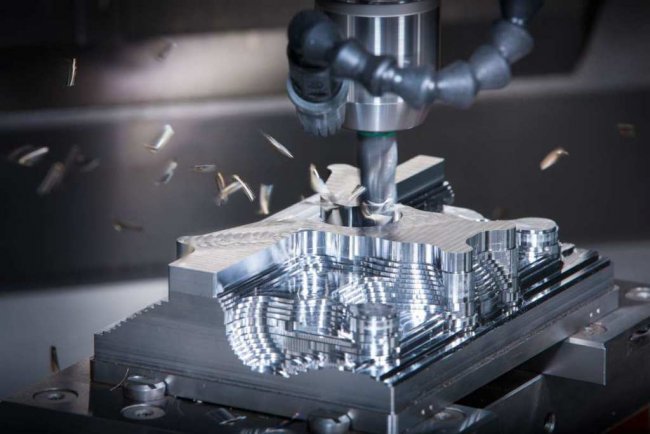

S elektrickými připojeními je nejen snadno dosaženo potřebné sekvence pohybu pracovních orgánů, ale tato sekvence je snadno změněna pro obnovení pracovního stroje pro zpracování nového produktu. Například moderní automat řízený počítačem (srov. CNC stroj) zvládne díly libovolného tvaru. Pro obnovení takového stroje je nutné pouze změnit program.

Elektricky naprogramované řízení dokáže nejen provést potřebný cyklus pohybu pracovních orgánů bez zásahu člověka, ale také zajistit automatické spuštění takového cyklu při splnění určitých podmínek, například při uvolnění stroje z již zpracovaného produktu, tam je nová část materiálu a jeho správné prostory, umístěné ve vztahu k pracovním orgánům...

Pro automatické provedení takové operace musí být stroj vybaven citlivými prvky — senzory, které hlídají plnění jednotlivých podmínek. Řídící systém navíc sám musí umět kontrolovat splnění těchto podmínek, tedy řešit nějaký logický problém (viz:Logická operace).

Rozšířily se automatické regulátory, které plní své funkce mnohem rychleji a přesněji, než může člověk, přinesly výrazné zlepšení technických a ekonomických ukazatelů mnoha průmyslových odvětví a procesů.Slouží k udržení konstantního napětí generátoru, otáček motoru, tlak a teplota páry v kotlích, tloušťka pásu ve válcovnách, teplota v elektrických pecích atd.

Neexistuje výroba, kde by se nepoužívaly automatické regulátory - zařízení pro řízení automatických řídicích systémů. V některých případech tyto systémy umožnily vytvářet nové procesy a jednotky, které nebylo možné implementovat ručně (např jaderné elektrárny).

Komplexní automatizace

Největšího efektu použití automatických řídicích systémů je dosaženo při komplexním pokrytí automatizace všech strojů a technologických celků dílny nebo úseku.

Integrovaná automatizace je stupeň automatizace výroby, ve kterém se celý soubor operací zpracování materiálu, včetně jejich dopravy, provádí prostřednictvím systému automatů a technologií, jednotek podle předem stanovených programů a režimů, pomocí různých automatických zařízení spojených společným systém řízení.

S komplexní automatizací jsou lidské funkce při řízení technologického procesu redukovány na sledování průběhu procesu, analýzu jeho indikátorů a volbu provozních režimů zařízení jako soubor úloh pro automatické regulátory a softwarová zařízení, ve kterých jsou nejlepší indikátory jsou dosaženy za těchto podmínek.

Nejjednodušeji integrovaná automatizace se provádí v kontinuální výrobě, procesech, jejichž jednotlivé sekce jsou násilně propojeny jediným materiálovým tokem.

Příkladem komplexní procesní automatizace je automatická linka, ve které každý automatický stroj pomocí softwarového zařízení vykonává předem stanovený sled pohybů svých pracovních orgánů k provedení dané fáze zpracování materiálu a celá sada lineárních strojů je připojena automatickým provozem přepravních zařízení – obecný sled fází zpracování až do obdržení hotového výrobku.

Plně automatizované podniky jsou všechny Elektrárna (Jaderná elektrárna, tepelná elektrárna, vodní elektrárna). Řízení hlavního elektrického a strojního zařízení v těchto stanicích probíhá automaticky a kontrola jeho provozu je soustředěna zpravidla do jednoho bodu, odkud směnový dispečer nastavuje potřebné režimy.

Operativní řízení musí být centralizované a soustředěné v rukou jedné osoby. Potřeba takové centralizace je dána tím, že pro rozhodování o volbě režimů jednotlivých technologických celků je k dispozici ucelený obraz o celé výrobě, procesu, tedy zpracování všech informací přicházejících ze všech úseků proces, je potřeba.

Mezi řídicími systémy proto zaujímají přední místo zařízení, jejichž úkolem je organizovat komunikaci mezi člověkem a stroji, usnadňovat člověku řízení procesů, ulevit jeho nervové soustavě, osvobodit mozek od stresu a rutiny. práce.

Člověk navíc často nedokáže zpracovat velký tok informací o průběhu procesů bez pomoci přídavných zařízení.

Například v podmínkách centralizovaného řízení rozvětvených energetických soustav jsou funkce dispečera centrálního řídicího bodu stále složitější a rozhodování se zpravidla provádí v podmínkách akutního nedostatku času. To vše vyžaduje rychlý sběr různorodých informací, které se člověku ukážou ve formě snadno znatelného výsledku, nezbytného pro rozhodování.

Díky centralizovanému řízení jsou všechny informace o stavu výroby a procesu centralizovány u směnových dispečerů nebo operátorů.

K předání informace osobě slouží četná signalizační a záznamová zařízení umístěná na deskách řídícího centra před operátorem nebo dispečerem. Kromě přístrojů má velín technická zařízení, která umožňují sledovat různé kritické oblasti výroby.

Na fotografii je řídicí místnost. Jsou to vertikální panely, na kterých jsou umístěny mnemotechnická schémata řízená odvětví, procesy, měřicí přístroje a různé alarmové indikátory a panely automatických ovládacích zařízení, někdy také dálkové ovladače a tlačítka.

Protože v podnicích a průmyslových odvětvích s velkým územím se výměna informací mezi objekty řízení a řízení a dispečinkem provádí pomocí technických prostředků telemechaniky, jsou na dispečerském panelu umístěna zařízení pro reprodukci těchto systémů.

Člověk řídící proces na základě své znalosti jeho vlastností a charakteristik využívá rozsáhlé předvídavosti a je tedy schopen výrazně zlepšit řízení procesu. V úzkém rámci tohoto procesu jsou znalosti modelem procesu v lidském mozku.

Před výběrem té či oné kontrolní akce si člověk pomocí tohoto „modelu“ spekulativně ověří, jaké budou výsledky akcí na výstupních parametrech procesu.

Teprve po přesvědčení, že tento vliv přinutí proces změnit se požadovaným směrem nebo udržet jeho průběh nezměněný, přeneseme tento vliv do reálného procesu, přičemž jeho průběh neustále porovnáváme se získanými spekulativními výsledky a zpřesňujeme model.

Podobně jako to dělá člověk, může fungovat systém automatického prediktivního řízení. Takový systém by měl mít model procesu, zařízení, která zajišťují samočinné ladění parametrů modelu tak, aby odpovídaly skutečnému procesu, a zařízení, které v modelu automaticky vyhledává takové řídicí akce, které poskytují nejlepší výkon procesu. Zjištěné vlivy by měly být automaticky přeneseny do skutečného procesu.

Příkladem komplexního automatického řídicího systému je průběžná pec pro ohřev materiálu, vybavená regulátory teploty v pracovním prostoru a regulátory průtoku paliva a vzduchu přiváděného k hořákům pece.

Ohřev materiálu opouštějícího pec je dán teplotou jeho pracovního prostoru, rychlostí pohybu materiálu a řadou dalších faktorů. Teplota pracovního prostoru je zase dána množstvím spotřeby paliva a poměrem spotřeby paliva a vzduchu a závisí také na rychlosti pohybu ohřívaného materiálu.

Problém udržování teploty materiálu v tomto příkladu nelze vyřešit instalací samostatných, nesouvisejících regulátorů teploty a průtoku.

Je nutné, aby se odkaz na regulátor teploty v peci automaticky zvyšoval se zvyšující se rychlostí pohybu materiálu v peci a odkaz na regulátor proudění vzduchu se zvyšoval se zvyšující se spotřebou paliva.

Obtížné úkoly vznikají také při vytváření systémů pro řízení procesů s vícenásobnými přeměnami energie. Příklad vysokopecního tavení. Regulační zákon zde stanovuje soubor požadovaných hodnot jednotlivých parametrů procesu (teplota, tlak, průtok atd.), z nichž každý je ovlivněn mnoha poruchami způsobenými vnějšími i vnitřními faktory tohoto procesu.

Úspěch integrované automatizace stávajících výrobních oblastí je dán téměř výhradně souladem stávajících zařízení a technologií s požadavky na automatické řízení.

Zařízení většiny provozních podniků je navrženo pro ruční ovládání.Komplexní automatizaci proto zpravidla musí doprovázet modernizace nebo kompletní výměna zařízení, změna technologie a organizace výroby, při které by se plně využily možnosti automatického řízení z hlediska rychlosti a přesnosti.

Úplné automatizaci jakékoli výrobní oblasti musí předcházet důkladná technická a ekonomická analýza celého souboru opatření ke stanovení ekonomické efektivity. Plná automatizace umožňuje centralizovat řízení výroby a procesů, snížit počet zaměstnanců, zvýšit produktivitu zařízení, zlepšit kvalitu produktů a snížit náklady.

U složitých procesů vyžaduje centralizace řízení použití automatických systémů řízení, které umožňují shromažďovat informace o průběhu řízeného procesu a předávat je osobě v podobě, která jí vyhovuje.

Integrovaná automatizace je krokem k plné automatizaci, končící vytvořením dílen a automatických továren.

Plná automatizace

Plná automatizace je stupeň automatizace výroby, ve kterém systém automatických strojů provádí bez přímé účasti člověka celý rozsah operací dané výroby, procesu, včetně výběru a nastavování pracovních režimů, které poskytují nejlepší výkon v daných podmínkách. .

Povinnosti osoby se omezují na sledování správného fungování systému řízení a jeho jednotlivých útvarů a také zavádění úkolů a kritérií do tohoto systému, které musí proces splňovat.

Pro jednoduché procesy běžící za konstantních podmínek lze po zvolení a nastavení optimální režim udržovat po dlouhou dobu a koncept plné automatizace se shoduje s konceptem komplexní automatizace.

U většiny procesů podléhajících externím poruchám je hlavním rozdílem mezi plnou automatizací a komplexní automatizací přenos funkce výběru a koordinace provozních režimů jednotlivých strojů a jednotek (včetně nouzových situací) z osoby na automatický řídicí systém.

Základem přechodu na plnou automatizaci je automatické vyhledávání a nastavování optimálních provozních režimů zařízení a automatizace provozního řízení, tedy koordinace režimů jednotlivých strojů a celků.

K řešení těchto problémů se široce využívají počítačové technologie, zejména řídicí stroje (ovladače, průmyslové počítače), analýza průběhu výroby, procesu, syntéza zákonitostí řízení a stanovení kritérií optimality. Automatická analýza technologického toku a syntéza zákonitostí řízení předurčuje vlastní adaptabilitu systémů pro plnou automatizaci.

Systémy plné automatizace mají hierarchický konstrukční princip:

- Na 1. stupni jsou softwarové a logické řídicí systémy a také systémy automatického řízení;

- na 2. stupni — systémy pro automatickou optimalizaci jednotlivých strojů a agregátů;

- na 3. stupni — automatické systémy pro operativní řízení.

Tříúrovňová hierarchie řízení definuje funkční strukturu plně automatizačních systémů.Hardwarové rozlišení tohoto systému může být různé, systém lze sestavit tak, jak je uvedeno výše, ale lze jej postavit bez jasného oddělení funkcí vykonávaných jednotlivými zařízeními.

Rostoucí složitost řídicích úkolů vede ke zvýšení počtu a složitosti zařízení a v důsledku toho ke zvýšení pravděpodobnosti narušení běžného provozu systému.

Neustálá intenzifikace procesů a nárůst jejich rozsahu a odpovídajícím způsobem rostoucí hrozba havárií činí problém spolehlivosti v automatizaci výroby ještě důležitějším. Proto se vyvíjejí stále spolehlivější prvky a způsoby jejich spojování a hledají se způsoby, jak z nedostatečně spolehlivých prvků postavit spolehlivé systémy.

Systém plné automatizace je komplexní a rozvětvený systém automatického řízení, který vyžaduje jeho vysokou spolehlivost, zajištěnou jak spolehlivostí jednotlivých prvků, tak spolehlivostí konstrukce.

Úkolem plné automatizace je vytváření automatických dílen a podniků (automatických továren). Velkého ekonomického efektu plné automatizace je dosaženo zlepšením využití zařízení, zajištěním rytmu procesu s optimální produktivitou a kvalitou produktu za daných podmínek.

Dívej se: Automatizace technologických procesů, Průmyslové roboty v moderní výrobě, Automatizace systémů řízení napájení

Rozvoj technologie automatického řízení je nemožný bez pokroku ve vybavení a zejména v těch prvcích, ze kterých jsou regulační zařízení postavena.Nejdůležitějším problémem ve vývoji automatických řídicích zařízení a systémů je zvyšování jejich spolehlivosti.