Svařování elektrickým obloukem

Při metodě svařování elektrickým obloukem se vytváří a udržuje obloukový výboj mezi kovovou tyčí elektrody a obrobkem. Tepelná energie oblouku lokálně taví obrobek a kovové jádro elektrody za vzniku svarové lázně a ochranné strusky.

Při metodě svařování elektrickým obloukem se vytváří a udržuje obloukový výboj mezi kovovou tyčí elektrody a obrobkem. Tepelná energie oblouku lokálně taví obrobek a kovové jádro elektrody za vzniku svarové lázně a ochranné strusky.

Svařovací zdroj pro svařování elektrickým obloukem poskytuje stejnosměrný nebo střídavý proud o intenzitě 30 až 400 ampér v závislosti na různých parametrech, jako je průměr elektrody, vlastnosti povlaku elektrody, poloha svařování, typ připojení, rozměry a vlastnosti obrobků. Napětí zdroje svařovací energie musí být větší než zapalovací napětí (viz Parametry svařovacího zdroje).

Potažená elektroda je upnuta do držáku elektrody připojeného k jedné z elektrických výstupních svorek svařovací stanice. "Uzemnění" je připojeno ke zdroji svařovacího proudu a je umístěno na obrobku.

Zapálení oblouku se dosáhne třením špičky elektrody o obrobek nebo přiblížením elektrody na několik milimetrů k povrchu obrobku.Oblouk musí být neustále udržován a vzdálenost mezi špičkou elektrody a obrobkem musí být konstantní, aby nedošlo ke zkratu.

Svařování elektrickým obloukem

Svařovací elektroda se skládá ze dvou částí:

1. Kovové jádro je ve středu elektrody válcové ve formě tyče. Hlavní úlohou tyče je vést elektrický proud a vytvářet svarový kov.

2. Kryt: vnější válcová část elektrody. Pomáhá chránit svarovou lázeň před oxidací atmosférickým vzduchem vytvořením plynové atmosféry kolem roztaveného kovu. Povlak také tvoří ochrannou strusku v horní části svaru. Tato struska chrání taveninu před oxidací a rychlým ochlazením. Povlak hraje důležitou roli ve stabilitě a ionizaci oblouku. Povlak má složité chemické složení a může obsahovat kovové, minerální a organické složky.

Průměr potažené elektrody se pohybuje od Ø 1,6 do Ø 8 mm. Celková délka od 250 do 500 mm. Některé elektrody mohou mít průměr 10 … 12 mm a délku 1000 mm pro speciální typy prací.

Hlavní typy povlaků pro svařovací elektrody pro svařování elektrickým obloukem:

1) Kyselé (oxid železa a slitiny obsahující železo).

1) Kyselé (oxid železa a slitiny obsahující železo).

2) Zásadité (na bázi uhličitanu vápenatého a fluoridu vápenatého).

3) Celulóza (na bázi celulózy).

4) Rutil (na bázi oxidu titaničitého).

5) Obsahuje železný prášek (na bázi kovového prášku).

6) Speciální (kombinace výše uvedených typů s přidáním různých komponentů).

Typy prací, při kterých se používají elektrody s různými povlaky:

1) Rutil — pro běžné svařovací operace.

2) Hlavní — pro konstrukce pracující pod tlakem nebo se zvýšenými požadavky na pevnost.

3) Celulóza — pro hlubokou penetraci kořenových stehů ve vodorovné poloze.

Skladování a příprava elektrod před obloukovým svařováním:

Rutilové a základní elektrody by měly být vypáleny v troubě při 300 stupních Celsia po dobu 2 hodin. Po zaschnutí by takové elektrody měly být zpracovány při 120 stupních Celsia v přenosných pecích v oblasti svařování. Ostatní elektrody (rutilové, celulózové a kyselinové) jsou skladovány ve vytápěné místnosti a relativní vlhkosti pod 60 %.

Nová výrobní technologie a vakuové balení hlavních elektrod poskytuje povlak s velmi nízkou vlhkostí, který před použitím nevyžaduje žíhání a sušení.

Svařovací elektrody

Způsoby obloukového svařování obalenými elektrodami:

Pokud je síla svařovacího proudu nízká, průvar svaru je malý, elektrický oblouk je nestabilní a svarový kov má póry a struskové vměstky, které zhoršují vlastnosti svaru. Při vysokém proudu se roztavený kov stává příliš tekutým.

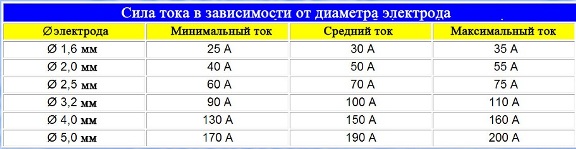

Volba intenzity proudu závisí na: průměru elektrody, chemických vlastnostech elektrody, charakteristice obrobku, poloze svařování, tloušťce obrobku.

Intenzita svařovacího proudu klesá s rostoucí délkou oblouku. Naopak, jak se délka oblouku snižuje, proud se zvyšuje.

Závislost svařovacího proudu na průměru elektrody

Svařovací proud v závislosti na tloušťce součásti

Kořenové stehy se obvykle vyrábějí se zápornou polaritou: zástrčka držáku elektrody je připojena ke svorce (-), zástrčka zemnící svorky je připojena k (+) zdroje proudu.

Dokončovací svařovací průchody a plnění roztaveným kovem se obvykle provádí s kladnou polaritou: zástrčka držáku elektrody je připojena ke svorce (+), zástrčka zemnící svorky je připojena ke svorce (-).

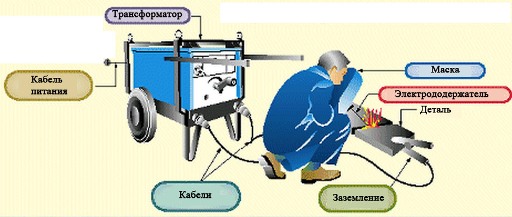

Mezi typické složení pracoviště svářeče patří:

1. Zdroj svařovacího proudu.

2. Kabel elektrody s držákem.

3. Zemnící svorka s drátem.

4. Přenosná základní elektrodová pec.

5. Speciální svářečská maska s tónovanými brýlemi, svářečské rukavice a oděv.

6. Bourací kladivo a drátěný kartáč na čištění svarů.

7. Elektrická úhlová bruska pro čištění hran a švů.

8. Ochranné clony nebo závěsy.

9. Ventilační systém.

Pracoviště svářeče