Solné lázně — zařízení a aplikace

Při ohřevu produktů v kapalině lze díky vysokým hodnotám součinitele přestupu tepla z kapaliny na kov dosáhnout výrazně vyšší rychlosti ohřevu. Na druhou stranu kvůli mnohem vyšší tepelné vodivosti kapalin oproti plynům musí být rozložení teplot v nich rovnoměrnější, a proto ohřev jednotlivých produktů nebo částí produktu bude probíhat za stejných podmínek.

Při ohřevu produktů v kapalině lze díky vysokým hodnotám součinitele přestupu tepla z kapaliny na kov dosáhnout výrazně vyšší rychlosti ohřevu. Na druhou stranu kvůli mnohem vyšší tepelné vodivosti kapalin oproti plynům musí být rozložení teplot v nich rovnoměrnější, a proto ohřev jednotlivých produktů nebo částí produktu bude probíhat za stejných podmínek.

Nejvyšší rychlosti ohřevu lze dosáhnout v tekutém kovu, jako je roztavené olovo. Olověná lázeň je železný kelímek naplněný olovem, instalovaný v šachtová elektrická pec pod krytem výfuku. Když se olovo roztaví a dosáhne předem stanovené teploty, spustí se do něj malé díly, které se rychle zahřejí například pro kalení nebo temperování, přičemž tepelná vodivost olova zajišťuje vysokou rovnoměrnost ohřevu do něj padajících dílů. ale olověná lázeň má řadu významných vad:

• škodlivá práce s olovem, zejména při vysokých teplotách,

• nemožnost použití pro ohřev na teploty nad 800 °C (při vyšších teplotách se olovo intenzivně odpařuje),

• nízká tepelná kapacita olova, díky které se při ponoření do větších dílů rychle ochladí.

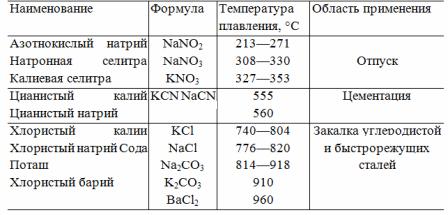

V důsledku toho byly olověné lázně používány pouze omezeně. Na rozdíl od olova našly různé soli, dusičnany a zásady mnohem širší uplatnění. Vzhledem k tomu, že řada použitých solí, dusičnanů a zásad má velmi rozdílné teploty tání, lze pro jakoukoli teplotu v rozmezí od 250 do 1300 °C zvolit takovou sůl nebo směs solí, aby se při této teplotě odpařovaly jen málo a při stejné teplotě. čas je plynulý. Tabulka 1 uvádí teploty tání a oblasti použití některých solí a dusičnanů.

Solné a solné lázně konstrukčně prováděné jako koupele s vnějším ohřevem, koupele s vnitřními ohřívači a elektrodami... První dva typy se provádějí při relativně nízkých teplotách — jedná se především o ledkové a alkalické lázně používané k tepelnému zpracování profilů a plechů z lehkých slitin. (450 - 525 °C).

Externě vyhřívané solné lázně jsou obdélníková nebo kruhová nádoba svařená z hladké uhlíkové oceli umístěná v šachtě s kovovými ohřívači.

Solné lázně s vnitřními ohřívači jsou vyrobeny stejně, ale nemají vnější topná tělesa a místo toho jsou trubková hermetická topná tělesa ponořena do dusičnanu. Mají významné výhody:

1. Mírně menší rozměry a nižší tepelné ztráty ve srovnání s venkovními ohřívacími lázněmi,

2. spotřeba topných slitin je v nich desetkrát menší,

3.Jsou bezpečnější, protože dusičnany mohou při přehřátí v přítomnosti oxidů železa explodovat a k takovému přehřátí v externích ohřívacích lázních může dojít v důsledku kontaminace spodních vrstev dusičnanů, což má za následek přehřátí dna vany spodními ohřívači.

Nevýhodou trubkových ohřívačů v dusičnanových lázních je jejich krátká životnost z důvodu vysoké teploty a koroze pláště trubice dusičnany.

Tabulka 1. Teplota tání a rozmezí některých solí

Solné a alkalické lázně obou typů dosahují velmi velkých rozměrů (délka 6-8 m) a výkonu několika set kilowattů, pro vyšší teploty se používají lázně s elektrodou. Jsou to kovový nebo keramický kelímek naplněný solí, do kterého se spouštějí kovové elektrody napájené klesajícím transformátorem o napětí 8-25 V.

Ve studeném stavu sůl téměř nevede proud, ale pokud je ohřívána nějakým vnějším zdrojem, pak se mezi elektrodami vytvoří proud a uvolňuje Jouleovo teplo do soli. Proto samotná roztavená sůl slouží jako ohřívač v takových lázních, ve kterých jsou ponořeny předměty určené k ohřevu.

Elektrodové vany se dodávají s krytem a vnějšími elektrodami. Prvně jmenované se v současnosti nepoužívají z důvodu nízké účinnosti a nerovnoměrného ohřevu. V takových lázních není proudová hustota na povrchu elektrod v důsledku velkých rozměrů elektrod vysoká, proto v nich dochází pouze k přirozené tepelné cirkulaci soli, která vyrovnává teploty v elektrodách po výšce. Nicméně v takových lázních může teplotní rozdíl v horní a dolní úrovni dosáhnout 20-25 ° C.

Hlavní nevýhodou takových lázní je tedy nedostatečně intenzivní cirkulace soli, což vede ke snížení rychlosti ohřevu produktů, a tím i provozu lázně, a k nerovnoměrnému rozložení teploty v ní podél výška.

Navíc v těchto lázních zaplňují proudové linky téměř celý objem soli; proto proud protéká i produkty. Při jejich nepříznivém tvaru (ostré hrany, tenké můstky mezi dvěma částmi výrobku) se v nich mohou koncentrovat zvýšené proudové hustoty, což povede k přehřátí a může vést k odmítnutí nebo dokonce roztavení.

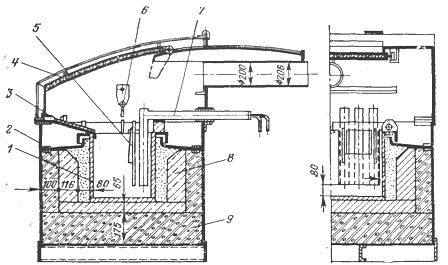

Rýže. 1. Solná lázeň se vzdálenými elektrodami a přepážkou: 1 — vana, 2 — obklad, 3 — zástěra, 4 — deštník, 5 — přepážka: 6 — pyrometr, 7 — elektroda, 8 — žáruvzdorné zdivo, 9 — tepelná izolace.

Tyto nevýhody překonávají elektrodové solné lázně s externími elektrodami, které se stále více rozšiřují. V nich jsou elektrody dvě tyče s obdélníkovým nebo kruhovým průřezem, spuštěné do soli ve vzdálenosti 25-50 mm od sebe.

V takových lázních jsou téměř všechna proudová vedení umístěna v prostoru mezi dvěma elektrodami, proto procházejí ohřívanými částmi jen nepatrné proudy a jejich jednotlivé body se nepřehřívají. Navíc pro úplné vyloučení průchodu proudu díly lze část komory, kde jsou umístěny elektrody, oddělit od její pracovní části přepážkou (obr. 1).

Protože proudová hustota mezi tyčemi je velmi vysoká, sůl mezi nimi se přehřívá a začíná intenzivní tepelná cirkulace a zahřáté částice soli stoupají do prostoru mezi elektrodami a na horní úrovni se rozbíhají objemem lázně, zatímco chladnější spodní vrstvy se vkládají do mezielektrodového prostoru pod nimi.

Při velmi vysokých proudových hustotách mezi elektrodami (asi 15-25 A / cm2) začnou převládat elektromagnetické síly, které vrhají sůl dolů do mezielektrodového prostoru, v důsledku čehož se obrátí směr cirkulace a její intenzita se zvyšuje. Taková nucená cirkulace soli výrazně zvyšuje jak koeficient přenosu tepla ze soli do produktů, tak i rovnoměrnost ohřevu produktů po výšce van (až ± 3 °C).

Díky zmíněným výhodám se v poslední době stále více používají vany s externími elektrodami. Solné lázně se vyrábějí jednofázové a třífázové (obr. 1) o výkonech od 20 do 150 kW a při různých teplotách až do 1300 °C. Používají se k ohřevu různých výrobků pro kalení a temperování a především pro nářadí (vč. rychlořezné oceli), jakož i pro izotermické žíhání.Volbou vhodného složení solí v nich je navíc možné zajistit provádění operací termochemického zpracování, nauhličování a kyanidace ocelí.

Známou výhodou ohřevu v solných lázních je pokrytí předmětů vyjmutých z vany tenkou vrstvou soli. Tato fólie chrání povrch produktu před oxidací na vzduchu a zároveň praská a odskakuje při ochlazení nebo při ponoření do chladicí nádrže.

Žáruvzdorné kovové kelímky elektrodových lázní pracující do 1000 °C jsou vyrobeny z chromniklových ocelí a jejich životnost lze předpokládat na 1 rok. Keramické kelímky lze používat do 1400°C, lze je plně zhutňovat, vypalovat nebo sestavovat z jednotlivých vypálených vysoce hliníkových keramických desek spojených dohromady v roztoku.

Elektrody mohou být vyrobeny z chromniklových ocelí nebo nízkouhlíkových ocelí, například třídy 10. Elektrody zůstávají ve vysokoteplotních lázních 3-6 měsíců, ve středoteplotních až jeden rok.

Důležitou roli hraje uspořádání krytů solné vany... Otevřené solné zrcadlo vyzařuje množství energie rovnající se asi 5-6 násobku tepelné ztráty uzavřené vany při 1000 °C. Proto musí být kryt vany dostatečně izolován , zároveň se musí dát při nakládce a vykládce snadno sklopit nebo posunout do strany. Výrazného snížení ztrát koupelnového zrcadla lze dosáhnout potažením jeho povrchu vrstvou uhlíkového prášku z buněčného grafitu.

Protože sůl není vedena ve studeném stavu, je nutné ji pro spuštění lázně zahřát. Nejpohodlnější je použití počátečního odporu nichromu. Ta se před ztuhnutím lázně ponoří do soli a připojí ke dvěma elektrodám. Když se lázeň zahřívá, proud transformátoru protékající odporem ji ohřívá, díky čemuž se vrstvy soli sousedící s odporem zahřejí a začnou vést. Rezistor se pak vypne a odstraní se ze soli.Pro takový odpor může být povolen velmi vysoký specifický povrchový výkon řádově 10-15 W / cm2. Je však třeba mít na paměti, že při práci v soli se nichrom stává velmi křehkým a vyžaduje opatrné zacházení.

Někdy se místo kovového odporu mezi elektrodami po vypnutí pece položí kusy elektrodového uhlí, které se zahřívá při zapnutí lázně a zahřívá sůl. Nakonec můžete solné oblasti v blízkosti elektrod jednoduše zahřát plynovým hořákem. Operace ohřevu vany je poměrně dlouhá, takže někdy je lepší vany přes noc neochlazovat a nechat je zapnuté při sníženém napětí.

Kromě přerušovaných elektrodových lázní se používají také kontinuální jednotky... Pro jednotlivé koupele lze použít dopravní pás nad lázní, aby se díly unesly a ponořily do soli. Jednotky pro složité procesy tepelného zpracování, prováděné postupně v několika lázních, jsou složitější, protože to vyžaduje vytvoření střídavého pohybu dílů v horizontálním a vertikálním směru. Obvykle se tento úkol řeší pomocí dopravníku nebo karuselu se zvedacím zařízením.

Ve srovnání s konvenčními elektrickými pecemi mají solné lázně následující výhody:

1. vysoká rychlost ohřevu a tudíž vysoký výkon při stejných rozměrech,

2. snadné provádění různých typů tepelného a termochemického zpracování,

3. ochrana výrobků před oxidací během ohřevu a chlazení.

Nevýhody solných lázní jsou následující:

1.vysoká měrná spotřeba energie v důsledku zvýšených tepelných ztrát z koupelnového zrcadla a nutnosti jeho nepřetržitého provozu vzhledem k délce a složitosti vytápění (ta způsobuje provoz při podtížení),

2. poměrně vysoká spotřeba soli,

3. obtížné pracovní podmínky i při dobrém větrání.

Rozšíření solných koupelí se vysvětluje tím, že v mnoha případech jejich výhody převažují nad nevýhodami.

Pro nejnižší teploty se používají olejové lázně, prováděné s vnitřním i vnějším ohřevem. Elektrodové kotle pro ohřev vody a výrobu vodní páry fungují stejně jako elektrodové solné lázně.