Elektrická zařízení pro drtící stroje a míchačky betonu

Drtící zařízení se skládá z přijímacího zásobníku, podavače pro drtiče, samotného drtiče a dopravníku. Drcený materiál vstupuje na dopravník pro další dopravu do výroby.

Většina drticích strojů využívá elektrické pohony s asynchronními rotorovými motory s kotvou nakrátko v uzavřeném nebo chráněném provedení s izolací odolnou proti vlhkosti. Jako spouštěcí zařízení se používají nevratné magnetické startéry. Výkon elektromotorů pro drtiče kamene, síta, míchačky betonu a další podobné mechanismy je vybírán na základě experimentálních dat.

Drtiče hornin s motory nad 15-20 kW jsou vybaveny těžkými setrvačníky pro vyvažování zatížení, tzn. přijímat náhlé výbuchy přetížení v důsledku jejich vlastní kinetické energie. Tyto drtiče horniny jsou vybaveny motory s fázovým rotorem, které zajišťují vysoký rozběhový moment a hladký start.

Výkon motorů hlavních typů drtičů kamene závisí na průměru podávacího otvoru, produktivitě a pohybuje se od 18 do 280 kW. Výkon hnacího motoru čelisťových drtičů středního a jemného drcení se volí nikoli podle startovacích podmínek, ale podle statického momentu zatížení, přičemž výkon motoru se pohybuje od 20-175 kW, u kuželových drtičů-40-200 kW, a pro kladivové drtiče –25-200, v závislosti na produktivitě.

Ovládací zařízení drtiče musí poskytovat maximální proudovou ochranu, protože je možné přetížení motoru vniknutím pevných předmětů (kovů) do drtiče, což vede k zaseknutí drtiče.

Bubnová síta (gravitační třídění) se vyrábí s hnacím motorem 3-7 kW a horizontální setrvačná síta o výkonu 5 kW. Moderní drtírny a podobné stroje mají vysoký stupeň automatické ochrany proti přetížení, přehřátí ložisek a kovových předmětů. Dochází k automatickému nastavování produktivity a chodu dopravníků v závislosti na hrudkách nakládaných surovin.

K odstranění kovových předmětů z materiálového toku se používají kovové lapače vyrobené ve formě elektromagnetických válečků nebo závěsných stejnosměrných elektromagnetů napájených samostatnými usměrňovači.

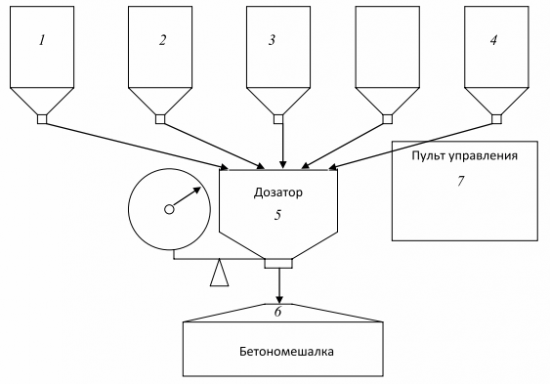

Míchačky betonu používané v továrnách a skladech na výrobu železobetonových výrobků jsou komplexem skládajícím se z krmných zásobníků 1, 2, 3, 4, dávkovače s odvažovací hlavou 5, míchačky betonu 6 a ovládacího panelu 7. míchačky betonu jsou také vybaveny mechanismy, které přímo nesouvisí s přípravou směsi.Jedná se o zvedací a dopravní mechanismy, dopravníky, čerpadla pro čerpání cementu a vody, transportní vozíky pro dopravu směsi do lisoven atd.

Ve většině továren je proces přípravy betonové směsi automatizovaný. Jedná se o elektrické a pneumatické systémy, které na povel operátora, který nastaví jakost betonu a spustí systém, samostatně dávkují složky směsi dle programu, nakládají je do míchačky a když je směs hotová Dobře se osvědčily pneumatické systémy, které se na rozdíl od elektrických nebojí rušení a prašnosti pracovního prostředí.

Blokové schéma míchačky betonu

Konzola operátora se zpravidla přesune do jiné místnosti, protože proces přípravy betonové směsi je hlučný a prašný. Pro elektrický pohon domíchávače betonu jsou použity asynchronní motory s veverkovým rotorem. Výkon hnacího motoru se mění v závislosti na objemu bubnu. Například pro objem 250 litrů je výkon motoru 2,8 kW a pro objem 2400 litrů - 25 kW. To znamená, že na každých 100 litrů objemu bubnu připadá přibližně jeden kilowatt výkonu motoru.

Celkový výkon všech motorů domíchávače betonu o výkonu 10 m3/h (se dvěma domíchávači betonu po 250 litrech) je cca 30 kW. S kapacitou 125 m3 / h (dvě míchačky na beton po 2400 litrech) je celkový výkon 240 kW. V automatizovaném řídicím systému procesu přípravy betonové směsi se používají různé senzory, elektromagnetické pneumatické válce, koncové spínače a další zařízení.