Dokonalý elektrický kontakt, vliv materiálových vlastností, tlaku a rozměrů na přechodový odpor

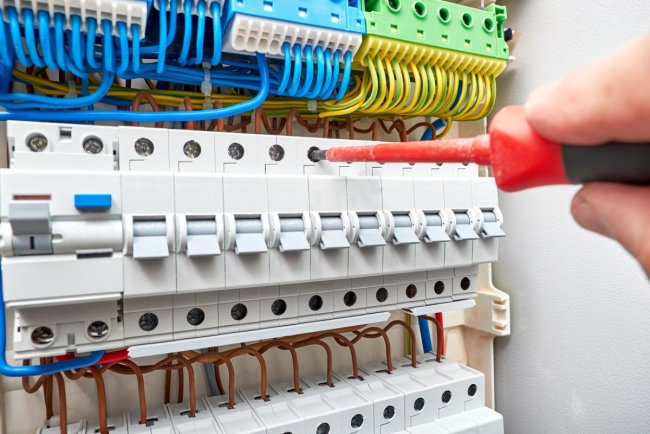

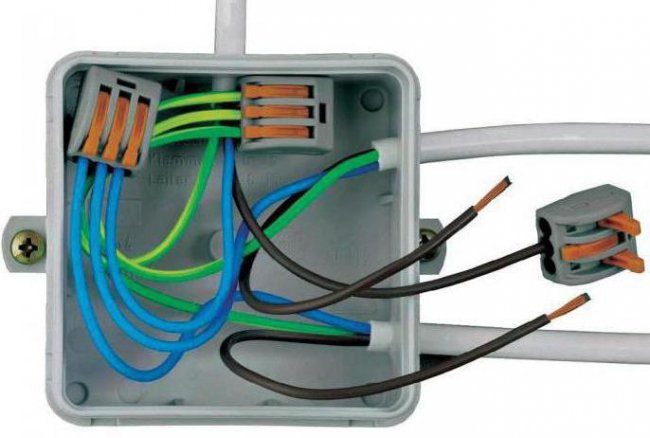

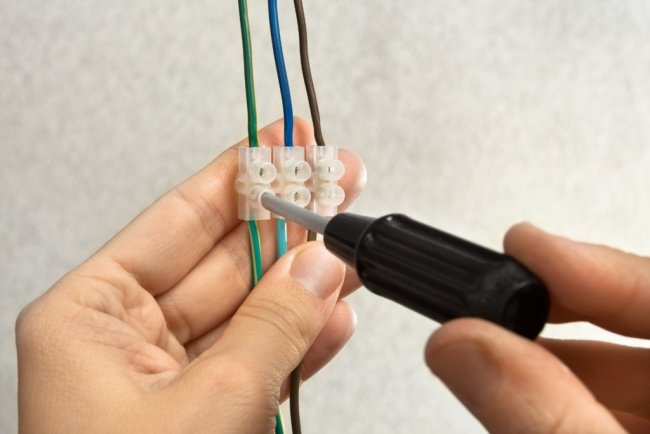

Pevné kontakty jsou ve většině případů vytvořeny mechanickým spojením vodičů a spojení může být provedeno buď přímým připojením vodičů (například sběrnice v elektrických rozvodnách) nebo mezilehlými zařízeními - svorkami a svorkami.

Mechanicky tvarované kontakty se nazývají utahovánía lze je skládat nebo demontovat, aniž by se narušily jejich jednotlivé části. Kromě upínacích kontaktů existují pevné kontakty získané pájením nebo svařováním připojených vodičů. Takovým kontaktům říkáme vše kovové, protože nemají žádnou fyzickou hranici, která by vymezovala dva vodiče.

Spolehlivost kontaktů v provozu, stabilita odporu, nepřítomnost přehřátí a jiných poruch určují normální provoz celé instalace nebo linky, ve které jsou kontakty.

Takzvaný ideální kontakt musí splňovat dva hlavní požadavky:

- přechodový odpor musí být stejný nebo nižší než odpor vodiče v úseku stejné délky;

- kontaktní ohřev jmenovitým proudem musí být stejný nebo nižší než ohřev vodiče odpovídajícího průřezu.

V roce 1913 Harris vyvinul čtyři zákony, které řídí elektrické kontakty (Harris F., Odolnost elektrických kontaktů):

1. Jsou-li všechny ostatní podmínky stejné, úbytek napětí v kontaktu se zvyšuje přímo úměrně proudu. Jinými slovy, kontakt mezi dvěma materiály se chová jako odpor.

2. Pokud stav povrchů v kontaktu nemá žádný vliv, mění se úbytek napětí na kontaktu nepřímo s tlakem.

3. Přechodový odpor mezi různými materiály závisí na jejich specifickém odporu. Materiály s nízkým odporem mají také nízký kontaktní odpor.

4. Odpor kontaktů nezávisí na velikosti jejich plochy, ale závisí pouze na celkovém tlaku v kontaktu.

Velikost kontaktní plochy je určena těmito faktory: podmínkami přenosu tepla kontaktů a odolností proti korozi, protože kontakt s malým povrchem může být zničen pronikáním korozivních činidel z atmosféry snáze než kontakt s velkým kontaktní plocha.

Při návrhu upínacích kontaktů je proto nutné znát normy tlaku, proudové hustoty a velikosti kontaktní plochy, které zajišťují splnění požadavků na ideální kontakt a které mohou být různé v závislosti na materiálu, povrchové úpravě a kontaktu. design.

Kontaktní odpor je ovlivněn následujícími vlastnostmi materiálu:

1.Měrný elektrický odpor materiálu.

Čím vyšší je přechodový odpor, tím vyšší je měrný odpor materiálu kontaktu.

2. Tvrdost nebo pevnost materiálu v tlaku. Měkčí materiál se snadněji deformuje a rychleji vytváří kontaktní body, a proto poskytuje menší elektrický odpor při nižším tlaku. V tomto smyslu je užitečné pokrýt tvrdé kovy měkčími: cín pro měď a mosaz a cín nebo kadmium pro železo.

3. Součinitele tepelné roztažnosti Je třeba také počítat, protože díky jejich rozdílu mezi materiálem kontaktů a např. šroubů může docházet ke zvýšeným pnutím způsobujícím plastickou deformaci slabší části kontaktu a jeho destrukci s poklesem teploty. .

Velikost přechodového odporu je dána počtem a velikostí bodových kontaktů a závisí (v různé míře) na materiálu kontaktů, kontaktním tlaku, úpravě kontaktních ploch a velikosti kontaktních ploch.

Na zkraty teplota v kontaktech může stoupnout natolik, že vlivem nestejnoměrného koeficientu tepelné roztažnosti materiálu šroubů a kontaktu může docházet k napětím nad mez pružnosti materiálu.

To způsobí uvolnění a ztrátu těsnosti kontaktu. Při výpočtu je proto nutné zkontrolovat další mechanické namáhání kontaktu způsobené zkratovými proudy.

Měď začíná na vzduchu při pokojové teplotě (20 – 30 °C) oxidovat.Výsledný oxidový film díky své malé tloušťce nepředstavuje zvláštní překážku pro vytvoření kontaktu, protože je zničen při stlačení kontaktů.

Například kontakty vystavené vzduchu měsíc před montáží vykazují pouze o 10 % větší odpor než čerstvě vyrobené kontakty. Silná oxidace mědi začíná při teplotách nad 70 °. Kontakty, které byly drženy po dobu asi 1 hodiny při 100 °, zvýšily svůj odpor 50krát.

Zvýšení teploty výrazně urychluje oxidaci a korozi kontaktů díky tomu, že se urychluje difúze plynů v kontaktu a zvyšuje se reaktivita korozivních látek. Střídání ohřevu a chlazení podporuje pronikání plynů při kontaktu.

Bylo také zjištěno, že při dlouhodobém zahřívání kontaktů proudem je pozorována cyklická změna jejich teploty a odporu.Tento jev je vysvětlen po sobě jdoucími procesy:

- oxidace mědi na CuO a zvýšení odolnosti a teploty;

- při nedostatku vzduchu přechod z CuO na Cu2O a klesající odpor a teplota (Cu2O vede lépe než CuO);

- zvýšený přístup vzduchu, nová tvorba CuO, zvýšení odporu a teploty atd.

V důsledku postupného zahušťování vrstvy oxidu je nakonec pozorován nárůst kontaktního odporu.

Přítomnost oxidu siřičitého, sirovodíku, čpavku, chloru a kyselých par v atmosféře má mnohem silnější vliv na kontakt s mědí.

Na vzduchu se hliník rychle pokryje tenkým, vysoce odolným oxidovým filmem. Použití hliníkových kontaktů bez odstranění oxidového filmu poskytuje vysoký přechodový odpor.

Odstranění fólie za běžných teplot je možné pouze mechanicky a čištění styčné plochy je nutné provádět pod vrstvou vazelíny, aby se na čištěnou plochu nedostal vzduch. Takto upravené hliníkové kontakty poskytují nízký přechodový odpor.

Pro zlepšení kontaktu a ochranu proti korozi se kontaktní plochy obvykle čistí vazelínou u hliníku a cínem u mědi.

Při navrhování svorek pro připojení hliníkových vodičů je nutné vzít v úvahu vlastnost hliníku časem se "smršťovat", v důsledku čehož kontakt slábne. S přihlédnutím k této vlastnosti hliníkových drátů je možné použít speciální svorky s pružinou, díky které je ve spojení neustále udržován potřebný kontaktní tlak.

Kontaktní tlak je nejvýznamnějším faktorem ovlivňujícím přechodový odpor. V praxi je přechodový odpor závislý především na kontaktním tlaku a v mnohem menší míře na úpravě nebo velikosti kontaktní plochy.

Zvýšení kontaktního tlaku způsobuje:

- snížení přechodového odporu:

- snížení ztrát;

- těsné spojení kontaktních ploch, které snižuje oxidaci kontaktů a tím je spojení stabilnější.

V praxi se obvykle používá normalizovaný kontaktní tlak, kde je dosaženo stability přechodového odporu. Takové optimální hodnoty kontaktního tlaku jsou různé pro různé kovy a různé stavy kontaktních ploch.

Důležitou roli hraje kontaktní hustota po celé ploše, pro kterou musí být dodrženy měrné tlakové normy bez ohledu na velikost kontaktní plochy.

Úprava kontaktních ploch musí zajistit odstranění cizích filmů a poskytnout maximální bodové kontakty, když jsou plochy v kontaktu.

Pokrytí kontaktních ploch měkčím kovem, jako je pocínování měděných nebo železných kontaktů, usnadňuje dosažení dobrého kontaktu při nižších tlacích.

U hliníkových kontaktů je nejlepší ošetření obrousit kontaktní povrch brusným papírem pod vazelínou. Vazelína je nezbytná, protože hliník na vzduchu se velmi rychle pokryje oxidovým filmem a vazelína brání vzduchu dostat se na chráněný kontaktní povrch.

Řada autorů se domnívá, že přechodový odpor závisí pouze na celkovém tlaku v kontaktu a nezávisí na velikosti kontaktní plochy.

To si lze představit, pokud např. při zmenšení kontaktní plochy je nárůst přechodového odporu v důsledku snížení počtu kontaktních bodů kompenzován poklesem odporu v důsledku jejich zploštění v důsledku zvýšení měrné kontaktní tlak.

K takové vzájemné kompenzaci dvou opačně směřujících procesů může dojít jen výjimečně. Mnoho experimentů ukazuje, že se zmenšující se kontaktní délkou a při konstantním celkovém tlaku se zvyšuje přechodový odpor.

S poloviční délkou kontaktu je dosaženo stability odporu při vyšších tlacích.

Snížení zahřívání kontaktů při dané proudové hustotě je usnadněno následujícími vlastnostmi materiálu kontaktu: nízkým elektrickým odporem, vysokou tepelnou kapacitou a tepelnou vodivostí a také vysokou schopností vyzařovat teplo na vnějším povrchu kontaktů.

Koroze kontaktů z různých kovů je mnohem intenzivnější než u kontaktů ze stejných kovů.V tomto případě vzniká elektrochemický makročlánek (kov A — mokrý film — kov B), což je galvanický článek. Zde, stejně jako v případě mikrokoroze, dojde ke zničení jedné z elektrod, a to části kontaktu tvořené méně ušlechtilým kovem (anodou).

V praxi se mohou vyskytnout případy připojení vodičů sestávajících z různých kovů, například mědi s hliníkem. Takový kontakt bez speciální ochrany může korodovat méně drahý kov, tedy hliník. Ve skutečnosti je hliník v kontaktu s mědí vysoce korozivní, takže přímé lepení v kontaktu mezi mědí a hliníkem není povoleno.