Kovové sloupy nadzemního elektrického vedení (PTL)

Oblast použití kovových podpěr venkovního elektrického vedení (PTL) je dána především řadou významných výhod, které příznivě odlišují podpěry vyrobené z kovu z podpěr vyrobených ze dřeva a železobetonu.

Výhody kovových podpěr ve srovnání s dřevěnými jsou následující:

-

delší životnost;

-

Schopnost odolat požáru a ničení bleskem v podpěře;

-

Podpora pro výrazně více kabelů a prakticky neomezené výšky podpory;

-

Vysoká provozní spolehlivost a snadná údržba;

-

Nejlepší podmínky pro uzemnění a zavěšení ochranných kabelů;

-

Nejlepší architektonický návrh pylonu;

-

Velká montáž, umožňující výrobu celých hlavních nosných prvků nebo jednotlivých sekcí v továrnách, což výrazně snižuje pracnost práce na dráze. Kovové podpěry se stejným zatížením a výškou jsou navíc přibližně lehčí než dřevěné a železobetonové.

Nevýhody kovových podpěr jsou:

-

Potřeba jejich pravidelného lakování, aby se zabránilo rezivění;

-

Špatné využití kapacity vozidla při přepravě rekvizit;

-

Potřeba provádět speciální práce na dráze (instalace, vrtání a někdy i svařování kovových konstrukcí), které vyžadují kvalifikovanou pracovní sílu různých specializací a komplikují instalaci;

-

Zvýšené počáteční náklady na výstavbu linky.

Kovové podpěry se vyrábějí:

-

na tratích, kde je vyžadována vysoká provozní spolehlivost, dlouhá životnost podpěry, stejně jako u dvouřetězových linek;

-

na velkých přechodech přes různé inženýrské stavby nebo přes řeky;

-

v městských a průmyslových oblastech a v horských oblastech, kde nejsou umístěny dřevěné podpěry z důvodu velkých půdorysných rozměrů.

Konstrukční prvky kovových podpěr

Kovová podpěra se skládá z následujících čtyř hlavních konstrukčních prvků:

-

nadace;

-

podpora hlavního sloupu nebo hřídele;

-

přejít;

-

lana nebo podpůrné rohy.

Základna nohy slouží k jejímu ukotvení v libru a poskytuje chodidlu stabilitu. V některých případech jsou základny podpěr vyrobeny z kovu.

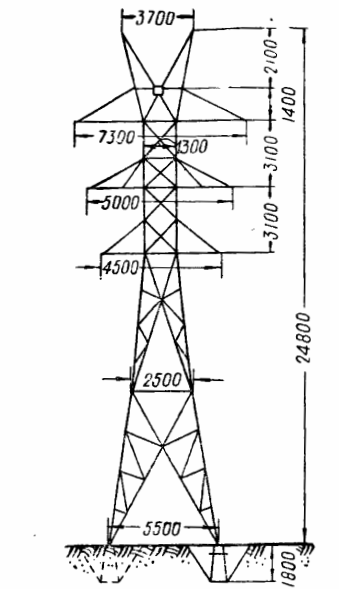

Hlavní sloup jako podpěra pro upevnění pražců a lan v určité výšce od země vnímá všechna vnější zatížení z drátů a kabelů a přenáší je na základnu.

Konstrukčně je hlavní sloup nebo nosný hřídel lehký příhradový prostorový vazník s obdélníkovým nebo čtvercovým průřezem. Téměř u všech typů podpěr se rozměry průřezu podpěrného sloupu zdola nahoru zmenšují.

Prostorový vazník, který slouží jako nosný regál, se skládá z:

-

čtyři hlavní tyče (žebra), zvané tětivy, které nesou většinu zatížení;

-

systémy pomocných tyčí nebo mřížek umístěných na čtyřech stranách podpěry a spojujících pásy;

-

několik systémů horizontálních konzol umístěných v samostatných průřezech podpěry a nazývaných diafragmy.

Spoje příhradových tyčí s pásem nebo mezi sebou se nazývají uzly. Střed uzlu je průsečík podélných os prutů sbíhajících se v daném uzlu.

Kovová střední dvouřetězová podpěra

Část tětivy umístěná mezi dvěma sousedními uzly se nazývá panel a vzdálenost mezi středy těchto uzlů je délka panelu.

Mříže a žuly sloupů se odlišují polohou vůči ose vedení.

Příčné nebo přední plochy (mříže) jsou opěrné plochy umístěné napříč osou vedení a podélné nebo boční plochy jsou plochy rovnoběžné s osou vedení.

Mřížky na dvou stranách sloupu nebo dokonce na všech čtyřech mají často stejnou konfiguraci (diagram).

Podpěrné pražce jsou určeny k upevnění drátů k podpěře pomocí izolátorů s výztuží v určité vzdálenosti mezi nimi a od nosného hřídele.

U většiny konstrukcí pražců 35 a 110 kV jsou pražce vyrobeny z rohů ve formě malých trojúhelníkových konzolových konstrukcí připevněných k nosné hřídeli. Méně často jsou traverzy vyrobeny z kanálů. Vazníky mají často podobu dlouhých prostorových vazníků se čtvercovým nebo obdélníkovým průřezem.

Pro upevnění ochranných kabelů v určité vzdálenosti nad vodiči se používají odolné lana nebo rohy. Jsou vyrobeny ve formě lehkých struktur, které tvoří horní část podpěry.

Prostorové vazníky, které tvoří hlavní části podpěr, se liší od běžných konstrukčních kovových vazníků:

-

lehkost os konstrukce, skládající se z tyčí vyrobených téměř výhradně z jednotlivých úhelníků, často malých a středních profilů;

-

zvýšena o 1,5 — 2 násobek pružnosti obou jednotlivých prutů i celého krovu jako celku;

-

výrazné příčné rozměry krovu a jeho velká výška.

Kovové konstrukce podpěr venkovního elektrického vedení mají díky uvedeným vlastnostem nízkou objemovou hmotnost, což vytváří nízký koeficient využití nosnosti vozidel při přepravě. Kromě toho přítomnost malých rohů v konstrukci se zvýšeným faktorem flexibility vytváří značné potíže při jejich ochraně před poškozením během nakládání, vykládání a přepravy.

V procesu výroby a instalace kovových podpěr má způsob spojování tyčí neméně výrobní význam než typ konstrukce. Následující pásková připojení platí pro tovární i kovové podpěrné sestavy:

-

nýtování;

-

svařování;

-

šroubové spoje.

Způsob připojení je zvolen v technickém návrhu a při detailním návrhu podpěr jsou vypracovány odpovídající návrhy uzlů. Tuto okolnost by měl stavební průmysl zohlednit a včas vyřešit otázku způsobu připojení nejvhodnějšího pro podmínky výstavby tohoto vedení.

Dříve byly nýtované spoje jedním z hlavních způsobů spojování tyčí v podpěrách a nyní jsou z výrobních důvodů zcela nahrazeny svařováním nebo šrouby, a to nejen při montáži, ale dokonce i ve výrobě.

Svařování je jednou z běžných metod spojovacích tyčí při konstrukci kovových podpěr. Nízké náklady na svařování v továrně, výrazné zjednodušení výrobního procesu svařovaných konstrukcí a určité snížení jejich hmotnosti určují široké využití tohoto způsobu spojování, který má oproti jiným značné výhody.

Při výrobě kovových podpěr se spojování tyčí téměř výhradně provádí svařováním elektrickým obloukem. Významné potíže s dodávkou řady piketových svařovacích jednotek, náklady na kapalné palivo a údržbu zařízení kvalifikovaným personálem, stejně jako potřeba otáčení při svařování konstrukcí, omezují možnost použití svařování v instalaci.

Šroubové spoje se používají při instalaci podpěr na linkách kvůli potížím při výrobě nýtů a elektrickém svařování podložek.

Použití šroubových spojů v nosných sestavách je způsobeno řadou následujících výhod oproti nýtování a svařování:

-

velké zjednodušení procesu instalace podpěr, který nevyžaduje naklápěcí konstrukce, speciální nástroje, zařízení nebo mechanismy;

-

schopnost provádět šroubové spoje bez použití kvalifikované práce (nýty nebo svářeče);

-

výrazně zkracuje čas potřebný k montáži podpěr.

Nevýhody černých šroubových spojů zahrnují:

-

určité snížení spolehlivosti šroubového spoje oproti svařovanému nebo nýtovanému v důsledku nerovnoměrného rozložení sil mezi šrouby;

-

značné náklady na hardware (šrouby, matice a podložky), jejichž počet a velikosti jsou větší než u nýtů stejné pevnosti.