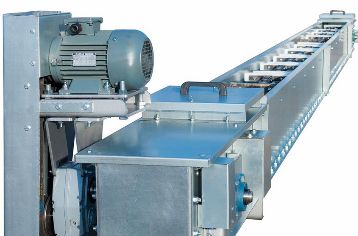

Volba elektrického pohonu dopravníků

I přes výraznou konstrukční rozmanitost dopravníků je lze při volbě elektrického pohonu spojit do jedné charakteristické skupiny. Předně je třeba poznamenat, že vzhledem k technologickým podmínkám tyto mechanismy většinou nevyžadují regulaci rychlosti.

I přes výraznou konstrukční rozmanitost dopravníků je lze při volbě elektrického pohonu spojit do jedné charakteristické skupiny. Předně je třeba poznamenat, že vzhledem k technologickým podmínkám tyto mechanismy většinou nevyžadují regulaci rychlosti.

Pouze několik dopravníků používá ke změně rychlosti provozu mělkou regulaci rychlosti v rozsahu 2:1. Motory dopravníků pracují v různých podmínkách prostředí, v mnoha případech v prašných, vlhkých místnostech s vysokými nebo nízkými teplotami, venku, v dílnách s agresivním prostředím atd.

Charakteristickým znakem dopravníků je velký statický moment odporu v klidu, který z různých důvodů, včetně tuhnutí maziva v třecích částech, zpravidla překračuje nominální. Na elektrický pohon dopravníků jsou tak kladeny požadavky na vysokou spolehlivost, snadnou údržbu a také zajištění zvýšeného rozběhového momentu.

V některých případech vyvstávají další požadavky na zajištění plynulého rozběhu, zabránění prokluzu řemenu, regulaci malé rychlosti a koordinované otáčení několika elektrických pohonů. Všechny tyto požadavky adekvátně splňují indukční motory s kotvou nakrátko nebo s fázovým rotorem.

Výběr výkonu motoru pohonu dopravníku se provádí metodou postupné konvergence spolu s výpočtem a výběrem veškerého mechanického zařízení. První fáze výpočtu spočívá v přibližném stanovení trakční síly a napětí, podle kterého se provádí předběžný výběr výkonu motoru a volba mechanického zařízení. Ve druhé fázi výpočtu se sestaví aktualizovaný graf závislosti na tahu s přihlédnutím ke ztrátám po délce dopravníku. Po nakreslení grafu se vyberou místa pro montáž elektropohonu, zkontroluje se motor a mechanické zařízení proti výsledné síle a napětí.

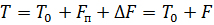

Je známo velké množství vzorců pro přibližné stanovení tažné síly a napětí dopravníku, navržených na základě zkušeností s konstrukcí a provozem dopravníků. Jeden z nich vypadá takto:

kde T je napětí dopravníku, N; F je úsilí, které musí elektromotor překonat, N; T0 — předpětí, N; Fп je síla způsobená zvedáním nákladu, N; ΔF je celková síla způsobená třecími silami na úsecích dopravníkové dráhy, N.

Podle síly a napětí v tažném prvku dopravníku se provádí předběžný výběr motoru a mechanického zařízení.Vzorce pro výpočet ztrát v bubnech, ozubených kolech, blocích a dalších prvcích zařízení lze nalézt ve speciální literatuře o mechanické části dopravníků.

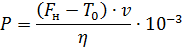

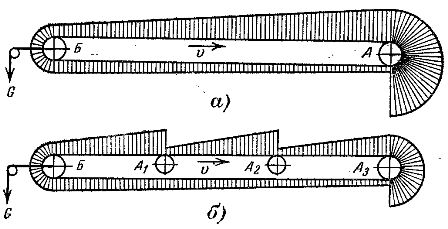

Pro sestavení diagramu tažné síly je nakreslena dráha dopravníku se všemi stoupáními a klesáními, ohyby, hnacími a napínacími stanicemi, vodicími bloky a bubny. Pokud pak postupujeme od nejméně zatíženého úseku dopravníku, zohlední se ztráty v každém prvku a získá se tah tažného prvku po celé délce. Na Obr. 1 znázorňuje schémata tažných sil pásových a řetězových dopravníků s jednomotorovým elektrickým pohonem.

Rýže. 1. Schéma tažných sil v pásových (a) a řetězových (b) dopravnících: a — hnací stanice; b — napěťová stanice.

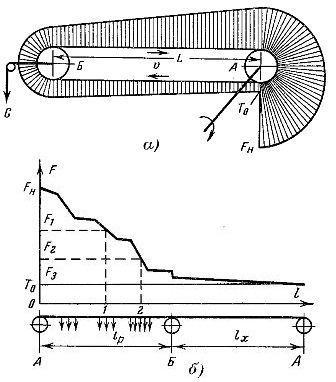

Výkon motoru pohonu dopravníku je určen vzorcem

zde P – výkon motoru, kW; FH — síla na nadcházející sekci trakčního prvku, N; v je rychlost pohybu tažného prvku, m / s; η — účinnost hnacího mechanismu.

Při návrhu pásových dopravníků se po vynesení diagramu tažných sil určí umístění poháněcí stanice na dopravníkové dráze. Elektrický pohon dlouhých dopravníků, například velkých průtokových dopravních systémů, je nepraktický provádět jediným motorem, protože v tomto případě je vynaloženo značné úsilí na mechanické zařízení umístěné v blízkosti pohonné stanice.

Přetěžování uvedených sekcí dopravníku vede k tomu, že se prudce zvětšují rozměry mechanické části a zejména tažného prvku.Aby se zabránilo vzniku velkých tažných sil, jsou dopravníky poháněny několika poháněcími stanicemi. V tomto případě je v tažném prvku poháněcí stanice generována síla, která je úměrná statickému odporu pouze jedné sekce, a tažný prvek nepřenáší síly na pohon celého dopravníku.

Pokud je na pásovém dopravníku více pohonných stanic, volí se místo jejich instalace podle diagramu tažné síly tak, aby tažná síla motorů více stanic byla přibližně rovna síle jednomotorového elektrického pohonu ( Obr. 2).

Rýže. 2. Schéma tažných sil pásového dopravníku: a — s jednomotorovým elektrickým pohonem; b — s vícemotorovým elektrickým pohonem.

Je však třeba vzít v úvahu, že pro konečný výběr výkonu motoru pohonné stanice je nutné sestavit aktualizovaný diagram tažných sil pro každou větev. Toto zpřesnění je způsobeno tím, že součet sil všech sekcí se nemusí rovnat síle u jednomotorového pohonu, která je dána zmenšením průřezu tažného prvku a odpovídajícím snížením třecích ztrát. s vícemotorovým pohonem.

Všimněte si, že u velkých pásových dopravníků, kde výkon motoru dosahuje desítek a stovek kilowattů, je délka trasy mezi pohonnými stanicemi nejčastěji asi 100-200 m. Je třeba poznamenat, že konstrukční integrace pohonných stanic v dopravníku je spojené s určitými obtížemi, zejména u pásových dopravníků... Nejvhodnějšími místy pro jejich instalaci jsou proto koncové body trasy.V některých podnicích dosahuje délka nedílných dopravníků 1000-1500 m.

Instalace více pohonných stanic na pásový dopravník vede zpravidla ke zvýšení výkonu vícemotorového elektrického pohonu oproti jedinému. To je dáno tím, že například při spouštění dopravníku může motor běžet na volnoběh.

Jak se zatížení zvyšuje, zapne se druhý motor a poté následující. Při snížení zátěže lze motory částečně vypnout. Tyto spínače vedou ke zkrácení doby chodu motorů při nízké zátěži a zvýšení jejich výkonu. V případě zablokování dopravníků dopravovanými materiály, zvýšení statického momentu tuhnutím maziva apod. je možné spustit všechny motory společně pro vytvoření zvýšeného rozběhového momentu.

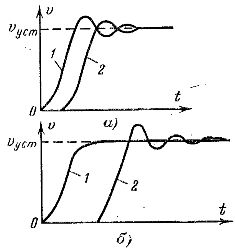

Velký význam při výběru systému pro řízení elektrického pohonu pásových dopravníků má správný výpočet pružných deformací tažného prvku a zrychlení, která mohou nastat při přechodových procesech. Obraťme se na obr. 3, který ukazuje grafy změny otáček při startu motoru nadcházející 1 a vypršení 2 větví pásu. Dopravník je poháněn indukčním motorem s kotvou nakrátko, statický moment hřídele motoru se předpokládá konstantní.

Charakter změny rychlosti ve větvích 1 a 2 dopravníku bude do značné míry záviset na délce pásu.Pro malou délku dopravníků, cca několik desítek metrů, jsou grafy změn rychlosti větví 1. a 2 v průběhu času budou blízko sebe (obr. 3, a). Přirozeně se v tomto případě větev 2 začne pohybovat s určitým zpožděním vzhledem k větvi 1 v důsledku elastické deformace pásu, ale rychlosti větví se vyrovnají poměrně rychle, i když s určitými výkyvy.

Trochu jiná situace je při provozu dopravníků s dlouhými pásy, zhruba stovky metrů. V tomto případě může start z místa výstupní větve 2 dopravníku začít poté, co hnací motor dosáhne konstantní rychlosti (obr. 3, b). Na dlouhých pásových dopravnících lze pozorovat zpoždění začátku pohybu pásových sekcí ve vzdálenosti 70-100 m od příchozí větve při konstantních otáčkách motoru. V tomto případě se v pásu vytvoří dodatečné elastické napětí a tažná síla je aplikována na následující části pásu pomocí kopu.

Jakmile všechny sekce dopravníku dosáhnou ustálené rychlosti, elastické napětí pásu klesá. Návrat nashromážděné energie může vést ke zvýšení rychlosti pásu oproti stacionárnímu a k jeho kmitání (obr. 3, b). Taková přechodná povaha tažného prvku je krajně nežádoucí, protože vede ke zvýšenému opotřebení řemene a v některých případech k roztržení.

Tyto okolnosti vedou k tomu, že vzhledem k povaze spouštění a dalších přechodných procesů v elektrickém pohonu pásových dopravníků jsou stanoveny přísné požadavky na omezení zrychlení systému. Jejich spokojenost vede k určité komplikaci elektrického pohonu: objevují se víceúrovňové ovládací panely pro asynchronní motory s fázovým rotorem, přídavná zátěž, spouštěcí zařízení atd.

Rýže. 3. Rychlostní diagramy různých částí pásového dopravníku při spuštění.

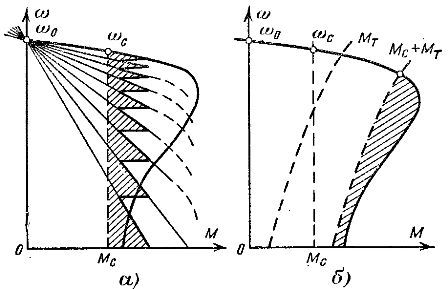

Nejjednodušším způsobem omezení zrychlení v elektrickém pohonu pásových dopravníků při spouštění je regulace reostatu (obr. 4, a). Přechod z jedné startovací charakteristiky do druhé zajišťuje plynulou akceleraci systému. Podobné řešení problému se často používá na pásových dopravnících, ale vede k výraznému zvětšení velikosti ovládacích panelů a startovacích reostatů.

V některých případech je účelnější omezit zrychlení systému elektrického pohonu dodatečným brzděním hřídele motoru při rozběhu, protože vytvoření dodatečného brzdného momentu MT snižuje dynamický moment (obr. 4, b). Jak je patrné z grafů, zrychlení systému je uměle snižováno vlivem zpomalování, v důsledku čehož dochází ke snížení kolísání rychlosti ve vstupní a výstupní větvi dopravníku. Na konci startu musí být zdroj dodatečného brzdného momentu odpojen od hřídele motoru.

Rýže. 4. Ke způsobům spouštění pásových dopravníků.

Jen tak mimochodem poznamenejme, že omezení zrychlení v systému elektrického pohonu lze dosáhnout použitím obou způsobů současně, např. reostat se spustí připojením zdroje dodatečného brzdného momentu. Tato metoda se používá na dlouhých jednodílných dopravnících, kde náklady na pás určují většinu investičních nákladů celého zařízení.

Plynulý start systému s vytvořením umělé zátěže na hřídeli se prakticky provádí pomocí klasických čelisťových brzd s elektrickým nebo hydraulickým ovládáním, připojením indukčních nebo třecích spojek na hřídel motoru, pomocí přídavných brzdicích strojů atd. obvod statoru.

Poznamenáváme také, že problému omezení zrychlení v dopravním pásu lze dosáhnout jinými způsoby, například pomocí dvoumotorového systému rotačního statorového pohonu, vícerychlostního systému s kotvou nakrátko, asynchronního elektrického pohonu s tyristorovým řízením. v obvodu rotoru motoru a další.

Je třeba poznamenat, že hnací motor pro řetězové dopravníky by měl být umístěn zpravidla za sekcí s největším zatížením, tzn. úsek trasy s velkým množstvím zátěží a prudkými stoupáními a zatáčkami.

Obvykle je na základě tohoto doporučení motor umístěn v nejvyšším bodě zdvihu. Při instalaci pohonu počítejte s tím, že úseky tratě s velkým počtem zatáček by měly mít co nejmenší napětí: to vede ke snížení ztrát na zakřivené části tratě.

Stanovení výkonu hnacího motoru řetězového dopravníku se také provádí na základě zakreslení diagramu tažné síly po celé trase (viz obr. 1, b).

Vzhledem k tomu, že v souladu s diagramem znáte napětí a sílu na nadcházející sekci trakčního prvku, stejně jako rychlost pohybu, lze výkon elektrického pohonu vypočítat podle vzorce.

Řetězové dopravníky, i přes značnou délku tras, díky relativně nízkým rychlostem, např. ve strojírenských podnicích, nejčastěji pracují s jedním hnacím motorem s relativně malým výkonem (několik kilowattů). Ve stejných závodech jsou však výkonnější dopravníkové instalace s řetězovými trakčními jednotkami, kde je použito několik hnacích motorů. Tento systém elektrického pohonu má řadu charakteristických rysů.

U vícemotorového řetězového pohonu dopravníku budou mít rotory motorů v rovnováze stejnou rychlost, protože jsou mechanicky spojeny přes tažný prvek. V přechodových režimech se mohou otáčky rotoru mírně lišit v důsledku elastických deformací trakčního prvku.

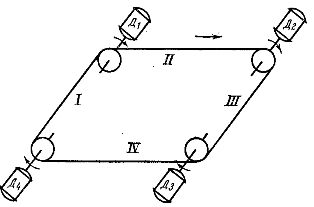

Přítomností mechanického spojení mezi rotory strojů vícemotorového dopravníku vznikají v tažném prvku přídavná napětí v důsledku různého zatížení větví. Povahu těchto napětí lze objasnit zvážením diagramu potrubí znázorněného na Obr. 5. Při stejném zatížení rozdělovačů dopravníku budou mít všechny čtyři motory, pokud jsou jejich charakteristiky stejné, stejnou rychlost a zatížení.

Rýže. 5. Schéma vícemotorového dopravníku.

Zvýšení zatížení větve I povede k tomu, že se především sníží otáčky motoru D1 a otáčky motorů D2, D3 a D4 zůstanou konstantní. Motor D2 se tedy bude otáčet vyšší rychlostí než motor D1 a vytvoří dodatečné napětí ve větvích II a poté I.

Napětí na větvi II způsobí určité odlehčení motoru D1 a zvýší jeho otáčky. Stejný obraz nastane ve větvi II, protože motor D3 převezme část zátěže z větve II dopravníku. Postupně se otáčky a zatížení motorů vyrovnají, ale v trakčním prvku vzniká dodatečné napětí.

Při výběru vícemotorového řetězového pohonu se diagram tažné síly vykresluje stejným způsobem jako u jednoho motoru. Elektrický pohon musí poskytovat maximální tažnou sílu, která je nutná k překonání odporu vůči pohybu dopravníku. Na Obr. Na obr. 1, b je znázorněno schéma tažných sil v tažném prvku dopravníku, podle kterého lze načrtnout místo instalace hnacích stanic.

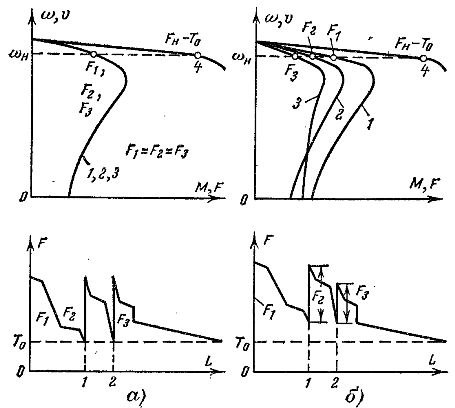

Pokud např. nastavíme podmínku, že počet poháněcích stanovišť je tři a všechny motory musí poskytovat stejnou tažnou sílu, pak musí být motory instalovány v místě označeném bodem 0 a ve vzdálenosti 0 -1 a 0- 2 z něj (obr. 6, a) Při provozu dopravníku v případě úplného sladění mechanických charakteristik motorů vytváří každý z nich přibližně stejnou tažnou sílu (Fn — T0) / 3 .

Rýže. 6. Grafy rozložení zatížení v tažném prvku řetězového dopravníku.

Použití vícemotorových pohonů na řetězových dopravnících výrazně snižuje zatížení tažného prvku, v důsledku čehož lze lehčí volbu mechanického vybavení. Optimální počet poháněcích stanic na dopravníku se volí technicko-ekonomickým srovnáním variant, které zohledňuje jak cenu elektrického pohonu, tak i mechanického vybavení.

V případě, že se vlastnosti motorů mírně liší, může každý stroj vytvořit tažnou sílu, která se liší od vypočtené. Na Obr. 6a ukazuje mechanické charakteristiky tří motorů stejného výkonu, se stejnými parametry a na Obr. 6, b — charakteristiky motorů s různými parametry. Síly, které motory vytvoří, se zjistí vytvořením společné charakteristiky 4.

Protože jsou rotory všech motorů dopravníků pevně spojeny s tažným prvkem, jejich rychlost odpovídá rychlosti řetězu a celková síla je rovna (Fa — T0). Tah každého motoru lze snadno získat nakreslením vodorovné čáry odpovídající jmenovité rychlosti a křížení charakteristik 1, 2, 3 a 4.

Na Obr. 6, a a b jsou kromě mechanických charakteristik motorů znázorněny diagramy tažných sil. V tažném prvku s různými charakteristikami motorů může být vytvořeno dodatečné napětí v důsledku rozdílu v tažných silách vyvinutých motory dopravníků.

Při výběru motorů pohonných stanic dopravníků je třeba zkontrolovat jejich charakteristiky a pokud možno dosáhnout úplné shody.Na základě těchto podmínek je vhodné použít asynchronní motory s vinutým rotorem, kde lze dosáhnout přizpůsobení charakteristik zavedením přídavných odporů do obvodu rotoru.

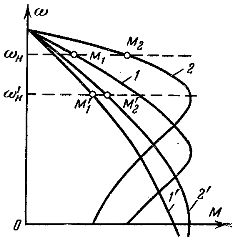

Na Obr. 7 ukazuje mechanické charakteristiky dvoumotorového elektrického pohonu dopravníku. Charakteristiky 1 a 2 jsou přirozené, resp. charakteristiky 1 'a 2' jsou získány s přídavným odporem zavedeným do obvodu rotoru motoru. Celkový točivý moment a tažná síla vyvinutá motory bude stejná pro tvrdou 1, 2 i měkkou 1', 2' charakteristiku. Zatížení mezi motory je však s měkkou charakteristikou rozloženo příznivěji.

Rýže. 7. Rozložení zatížení mezi motory dopravníků s různou tuhostí jejich charakteristik.

Při návrhu strojního zařízení je třeba vzít v úvahu, že se změkčováním charakteristiky motorů rychlost dopravníku klesá a pro udržení konstantní jmenovité rychlosti dopravníku je nutné měnit převodový poměr převodovky. V praxi je vhodné zavést do rotorového okruhu motorů dopravníků přídavný odpor maximálně do 30 % jmenovitého odporu rotoru. V tomto případě by se měl výkon motoru zvýšit přibližně 1/(1 —s) krát. Když jsou na dopravníku instalovány asynchronní motory s kotvou nakrátko, měly by být zvoleny se zvýšeným skluzem.