Postup přípravy a sestavování programů pro programovatelné automaty

Funkce řízení zařízení jsou určeny procesní technologií a organizací. Proto jsou obecně zcela specifické a individuální pro každou jednotku nebo lokalitu. Když je však položen a vyřešen problém vývoje efektivního, mobilního a flexibilního softwaru pro automatizační systémy, komplexní řídicí funkce jsou obvykle reprezentovány jako soubor jednoduchých elementárních akcí, jako je „povolit“, „zakázat“, „zpoždění implementace“ atd. .

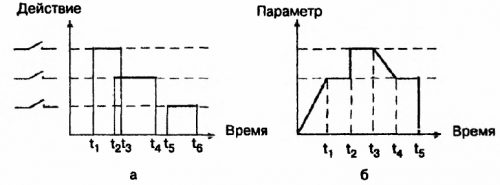

Z těchto pozic lze většinu řídicích funkcí podmíněně zredukovat na dvě, které jsou zcela běžné pro jakékoli úkoly — logické a regulační. První je známý jako obecný algoritmus časové akce a druhý je známý jako časový parametr. Nejobecnější znázornění těchto typických funkcí pro řízení technologických zařízení je na obr. 1, a a b.

Rýže. 1. Typické řídicí funkce procesních zařízení

Na základě analýzy kvantitativních charakteristik implementovaných řídicích funkcí v každém konkrétním příkladu technologického zařízení lze formulovat technické požadavky do programovatelného logického automatu (PLC) jako prostředek kontroly z hlediska přesnosti, rychlosti, počtu paralelních úloh k řešení, množství paměti, složení periferního zařízení, dialogových nástrojů atd.

Norma IEC 61131-3 popisuje 5 programovacích jazyků, které jsou výsledkem výzkumu nejúspěšnějších proprietárních vývojů světových lídrů na trhu PLC:

-

jazyk reléových kontaktních obvodů (RKS) nebo žebříkových diagramů LD (ladder diagram),

-

jazyk funkčního blokového diagramu (FBD), FBD (funkční blokový diagram),

-

Jazyk IL (instruction list) — typický assembler s přechody mezi akumulátory a štítky,

-

ST (Structured Text) jazyk je textový jazyk na vysoké úrovni,

-

SFC (Sequential Function Chart) grafy. SFC vděčí za svůj původ Petriho sítím.

Jazyky PLC jsou velmi originální a výrazně se liší od známých počítačových programovacích jazyků.

Norma nezavazuje vývojáře PLC k implementaci všech programovacích jazyků. Malí výrobci PLC obvykle implementují více nebo jeden jazyk. V mnoha ohledech závisí priorita použití konkrétního programovacího jazyka na historicky zavedených tradicích daného odvětví nebo aplikační oblasti.

Standardizace programovacích jazyků a modelu PLC vedla ke vzniku specializovaných společností zabývajících se návrhem programovacích systémů pro PLC, které zajišťují přechod z programovacího jazyka na strojový na různých úrovních:

-

při zadávání programu;

-

při vykreslování;

-

při změně nebo přesunutí samostatné oblasti příkazu nebo programu;

-

při detekci syntaktických chyb a signalizaci operátorovi.

Pro provádění těchto úkolů může programovací systém úspěšně pracovat v lokálním režimu, tedy nezávisle na regulátoru. To dává programátorovi možnost napsat program z jakéhokoli vhodného místa, a ne ve výrobní dílně, tedy v prostředí příznivějším pro tvůrčí proces. Možnost modelování značně usnadňuje proces ladění programu a zlepšuje organizaci práce.

Hlavní fáze přípravy a programování pro programovatelné automaty jsou následující:

1. Určete, co má řízený systém (řídicí objekt) dělat, cíle řízení a další doplňkové funkce prováděné řídicím systémem, sled operací prováděných akčními členy s ohledem na čas a stav snímačů a řídicích zařízení.

2. Sestavte algoritmus programu v grafické podobě.

3. Určete, které moduly jsou potřebné pro připojení senzorů, ovládacích zařízení, aktuátorů, alarmů a dalšího vybavení potřebného pro správu místa.

Při výběru modulů analyzujte parametry vstupních/výstupních signálů (úrovně napětí a proudu) a funkčnost modulů. Pozor na možnost použití chytré moduly, který může provádět předběžné zpracování vstupních signálů a některé funkce místního ovládání, což značně sníží složitost programování.

4.Vytvořte schéma nebo tabulku pro připojení všech vstupních a výstupních zařízení řídicího objektu a zařízení používaných v řídicím procesu k řídicím modulům.

5. Napište program v některém z programovacích jazyků PLC, který provede určitou posloupnost operací, jejich propojení a vyvine možné nouzové situace.

6. Zkontrolujte, zda program neobsahuje syntaktické chyby a opravte je, a poté chyby za běhu programu a také proveďte příslušné opravy.

7. Zapište program a všechny potřebné provozní parametry do regulátoru.

8. Po úplném sestavení řídicího systému zkontrolujte program v samotném řídicím procesu a v případě potřeby proveďte přesnější nastavení.

9. Uložte dvě kopie posledního programu a uložte je na oddělená místa.