Pryž a pryžové materiály: pryž, ebonit, gutaperča, balata

Guma Toto je obecný název, pod kterým se prodává produkt koagulace mléčné mízy vylučované některými tropickými rostlinami. Mezi tyto rostliny patří hevea brazilská (Hevea brasiliensis) a její příbuzné druhy. Asi 9/10 světové produkce kaučuku pochází z divoké i plantážní hevey.

Plantážní kaučuk je kvalitnější než divoký kaučuk. Komerční kaučuk má různá jména, nejcennější třídou je „para-kaučuk“. Chemicky je hlavní složkou kaučuku uhlovodíková kompozice (С10З16)n. V současné době se syntetický kaučuk vyrábí ve velkém množství polymerací isoprenu (C538). Kaučuk je rozpustný v benzínu, benzenu, sirouhlíku atd.

Už před objevením Brazílie měli domorodí indiáni „gumové koule“, lahve z nerozbitného materiálu a ke svícení o svátcích používali pochodně, které sice dlouho hořely, ale vydávaly hodně sazí a štiplavě páchly. Jsou vyrobeny z mléčně bílých „slz“ kaučukovníku.

Vzorky tohoto materiálu ve formě gumových suchých koláčů přinesl domů francouzský průzkumník a vědec Charles Marie de la Condamine v roce 1744 během britské námořní blokády Francie. Průmyslový význam ale kaučuk získal až poté, co se americkému chemikovi Charlesi Nelsonu Goodyearovi v roce 1839 podařilo přeměnit kaučuk se sírou působením tepla z plastu do elastického stavu (guma).

V důsledku procesu vulkanizace a výroby ebonitu se v roce 1848 stal zakladatelem moderního gumárenského průmyslu. V roce 1898 byla v Akranu ve státě Ohio založena společnost Goodyear Tire & Rubber Company. I dnes je jedním z největších výrobců pryže a výrobků ze syntetické pryže na světě.

Zpracování pryže

V čisté formě se kaučuk nepoužívá, ale je předem smíchán s různými látkami, z nichž hlavní roli hraje síra. Výsledná směs se lisuje a vulkanizuje. Míchání se provádí rozmělňováním gumy na válcích, s postupným přidáváním té či oné látky.

Složení pryžové hmoty může zahrnovat následující látky:

-

guma;

-

pryžové náhražky (rekultivace – stará pryž a fakta – sírou vulkanizované mastné oleje);

-

plniva (oxid zinečnatý, křída, kaol atd.);

-

síra;

-

urychlovače vulkanizace;

-

změkčovadla přidaná s velkým procentem plniv (parafín, ceresin, asfalt atd.);

-

barviva.

V elektrotechnice se používá měkká pryž s vysokým obsahem plniv (až 60 % a více), ale s nízkým obsahem síry, a pryž tvrdá - rohovcová, ebonitová, s vysokým obsahem síry.

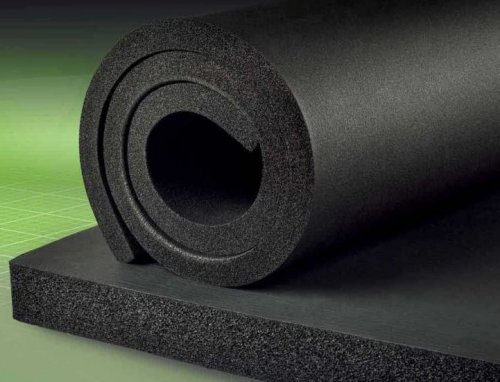

Guma

Kaučuk je směs kaučuku a síry zpracovaná při zvýšené teplotě. Extrémně pružný, elastický, zcela voděodolný materiál s vysokými izolačními vlastnostmi.Vyrábí se ve formě plechů různých tlouštěk a je široce používán k izolaci drátů. Negativní vlastnosti jsou nízká tepelná odolnost a odolnost proti oleji.

Jsem vulkanizace

U elektrických výrobků se používá extrémně horká vulkanizace. Teplota vulkanizace je 160 — 170 °C pro tvrdou pryž a 125 — 145 °C pro měkkou pryž. Doba vulkanizace závisí na typu výrobků a jejich velikosti.

Pro urychlení vulkanizačního procesu se do směsi spodiny přidávají speciální látky organického i anorganického původu - urychlovače. Tyto látky zahrnují oxidy některých kovů a také některé složité organické sloučeniny. Mám urychlovače nejen zkracují dobu vulkanizace 4-6krát, ale také poskytují homogennější produkt a ve všech ohledech nejlepší vlastnosti.

Drcené vlastnosti pryže

Vlastnosti pryže závisí na jejím typu, typu plniva, množství síry, době vulkanizace atd. Zvýšením obsahu síry se zvětší úhel dielektrické konstanty a úhel ztráty. Z nečistot nejvíce škodí elektrické vlastnosti saze, nejméně škodí mletý křemen.

Oudsmruch o kapacitním odporu je v průměru 1014 — 1016 Ohm x cm… Dielektrická konstanta od 2,5 do 3. Elektrická pevnost pro surový kaučuk — 24 kV / mm, pro vulkanizovaný kaučuk — 38,7 kV / mm… Tangent ztráty pro vulkanizovaný kaučuk 0,025 — 0,00. hmotnost čisté pryže 0,93 — 0,97, kaučukové směsi — 1,7 — 2. Dočasná odolnost odolnost NSand natažení dobrá pryž — 120 kg / cm2, navíc při protržení se pryž 7x prodlouží .

Měkká pryž je především izolace drátů, pro výrobu trubek, pásek, rukavic atd.Při elektroinstalačních pracích se hojně používá izolační páska, což je jednoduchá obyčejná páska pokrytá z jedné strany gumovou lepicí hmotou.

Ebonit

Také se nazývá tvrdá guma. Nejlepší značky ebonitu obsahují 75 % čistého kaučuku a 25 % síry. Některé odrůdy také obsahují regeneraci a plniva. Někdy se však přidávají plniva pro změnu vlastností ebonitu v požadovaném směru, například imer pro zvýšení jeho tepelné odolnosti.

Oudsmruch o bKapacitní odpor nejlepších druhů ebonitu dosahuje až 1016 — 1017 Ohm x cm Povrchový odpor až 1015 Ohm... Při delším vystavení světelným paprskům se však povrchový odpor výrazně snižuje. Pro snížení tohoto efektu by měl být ebonitový povrch dobře vyleštěn.

Stárnutí nastává v důsledku uvolňování volné síry z ebonitu, která se spojuje se vzdušným kyslíkem a vlhkostí za vzniku kyseliny sírové. Chcete-li obnovit povrch. ebonit se promyje nejprve čpavkem a poté opakovaně destilovanou vodou.

Elektrická pevnost ebointu je od 8 do 10 kV / mm při tloušťkách řádově 5 - 10 mm ... Maximální pevnost v ohybu od 400 do 1 000 Kg / ° Cm2 ... Dočasná odolnost v rázovém ohybu 5 - 20 (kg x cm) / cm2 … Tepelná odolnost 45 – 55 °C.

Podniky vyrábějící ebonit obvykle produkují několik jeho odrůd. Čím nižší jakost, tím více gumových náhražek a plniv obsahuje. Ebonit je široce používán v elektrotechnice. Ebonit se prodává v deskách, tyčích a trubkách.

Mezi speciální druhy ebonitu patří acestonit a sopečný azbest.Jejich výroba je mírně odlišná od výroby ebonitu, totiž: jelikož se azbestová vlákna zcela rozemílají válečky, kaučuk se rozpustí v benzínu a následně se smíchá s azbestem a dalšími plnivy. Takové směsi mohou obsahovat velmi málo kaučuku, až 10%, v důsledku čehož se tepelná odolnost těchto výrobků může zvýšit až na 160 ° C.

Ebonitový prášek se používá k výrobě plastů, ze kterých se lisují různé izolační díly.

Umělá syntetická pryž

V moderním kabelovém průmyslu není preferován přírodní kaučuk, ale jeho syntetické typy a směsi. Tyto směsi dávají specifické vlastnosti izolační vrstvě a plášti hotových výrobků (dráty, dráty a kabely). Do směsí se přidávají přísady, které urychlují síťovací reakci, dále barevné pigmenty a přísady, které chrání konečný produkt před stárnutím.

Existuje několik typů syntetického kaučuku — karboxylát, polysulfid, ethylen propim atd. Elektrické vlastnosti syntetického kaučuku se blíží vlastnostem přírodního kaučuku, ale mechanické vlastnosti jsou nižší.

Gutaperča

Gutaperča je produktem koagulace mléčné šťávy některých rostlin rostoucích na ostrovech Malajského souostroví.

Gutaperča obsahuje 20-30% pryskyřic a 70-80% kaučuku s uhlovodíky a svým chemickým složením se blíží přírodnímu kaučuku. Ale protože příbuzní nejsou vždy stejní, chová se gutaperča také jinak než přírodní kaučuk. Při teplotě 50-70 OC se gutaperča stává plastickou, ale ne elastickou, jako guma, a chladem tvrdne.

Gutaperča nehojí. Při 37 °C začíná měknout, při 60 °C se stává zcela plastickým a při 130 °C taje. Oudsmruch objemový odpor 1014 — 1016 Ohm x cm.

Je to jeden z nejstarších elektroizolačních materiálů. Od roku 1845 jsou telegrafní dráty ve Velké Británii izolovány gutaperčou vč. pro izolaci podvodních vedení.

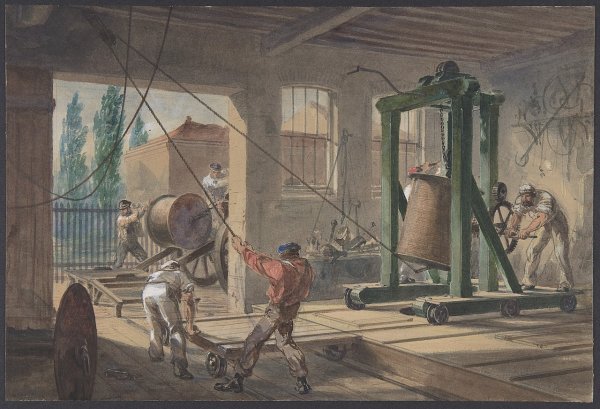

Podvodní telegrafní kabel 1864

V sedmdesátých letech 19. století se objevily první kabelové továrny v zahraničí a v Rusku. Tyto továrny vyrábějí hlavně izolované dráty pro telegraf a několik vyrábí podmořský telegrafní kabel izolovaný gutaperčou.

Využití nových surovin jako je kaučuk, gutaperča a balata podporoval Franz Klout (1838 - 1910), narozený v Kolíně nad Rýnem, který se stal inovátorem a nejvýznamnějším zakladatelem gumárenského průmyslu v Německu.

Pokusy s gutaperčou jako izolační výstelkou prováděl i Werner von Siemens, který ji chtěl použít pro podzemní kabely. Během tří let testů pro německou vládu se ukázalo, že gutaperča je ničena přírodními agresivními látkami země a po krátké době ztrácí své izolační vlastnosti v podzemní vodě.

Gutaperča jako izolant jádra napájecího kabelu vydržela relativně krátce, protože izolace vlivem tepla ztvrdla a vlivem tepla změkla, byla drahá, a proto ji nebylo možné zdokonalit (viz — Co jsou kabelové produkty).

Pokrytí šňůry gutaperčou. Greenwich, 1865-66. Obraz R. C. Dudleyho

V té době se žíly kladly do trubek ze železa a olova a obalovaly se proužky bavlny, lnu nebo juty. A v roce 1882 se objevil nápad použít tyto materiály k izolaci. K tomuto účelu byly vytvořeny impregnační prostředky na bázi vazelíny s přídavkem přírodních zahušťovacích pryskyřic.

Z tehdy používaného gutaperčového lisu se stal hydraulický lis na olovo, pomocí kterého se olověné obložení nanášelo přímo na jádro a nebylo třeba používat železné trubky.

Plášť je chráněn před korozí bitumenem impregnovanou jutou, která je obalena kolem kabelu. Jako mechanická ochrana byly použity dva pozinkované plechy napuštěné bitumenem a položené překrytím. Pro úplnou ochranu proti korozi byly opět pokryty bitumenem impregnovanou jutou.

Bitumen je jedním z produktů, který po mnoho desetiletí zanechává černé stopy na rukou instalátorů podzemních kabelů. Protože byl, známý jako „zemní dehet“ nebo „kamenný dehet“, těžen jako „přírodní asfalt“ a dnes se uvolňuje hlavně při vakuové destilaci ropy, byl používán již v roce 2500 př. n. l. a nazýval se „asfalt“ obyvatelům Mezopotámie za těsnění mezi prkny palub jejich lodí. Používá se také jako prekurzor linolea k izolaci podlah před pronikáním vlhkosti.

Balata, produkt příbuzný kaučuku a gutaperči, se těží ve Venezuele. Svými vlastnostmi se blíží gutaperči a používá se jako přídavek k ní i ke kaučuku.Balík obsahuje více přírodních pryskyřic než kaučuk a gutaperča a na rozdíl od kaučuku netvrdne. Ve velkém množství se používá jako impregnace při výrobě hnacích řemenů a dopravních pásů.

Viz také:

Vodiče a kabely s pryžovou izolací: druhy, výhody a nevýhody, materiály, technologie výroby