Jak jsou uspořádána synchronní turba a hydrogenerátory?

Ve vodních elektrárnách jsou generátory poháněny vodními turbínami, které se otáčejí rychlostí 68 až 250 ot./min.. V tepelných elektrárnách vyrábí elektrickou energii turbínové jednotky složené z parní turbíny a turbínového generátoru. Pro lepší využití energie páry jsou turbíny stavěny jako rychloběžné s otáčkami 3000 ot./min.. Tepelné elektrárny jsou k dispozici i ve velkých průmyslových podnicích.

Alternátory mají jednodušší konstrukci a lze je postavit s výrazně větším výkonem než stejnosměrné generátory.

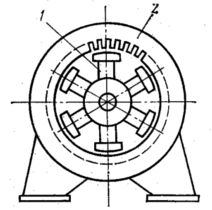

Většina synchronních strojů používá obrácenou konstrukci ve srovnání s DC stroje, tj. budicí systém je umístěn na rotoru a vinutí kotvy na statoru. To je způsobeno tím, že je snazší přivádět relativně nízký proud do budicí cívky přes kluzné kontakty než dodávat proud do pracovní cívky. Magnetický systém synchronního stroje je znázorněn na Obr. 1.

Budicí póly synchronního stroje jsou umístěny na rotoru.Pólová jádra elektromagnetů jsou vyrobena stejným způsobem jako u strojů na stejnosměrný proud. Na stacionární části, statoru, je jádro 2, vyrobené z izolovaných plechů z elektrooceli, v jehož kanálech je pracovní cívka pro střídavý proud - obvykle třífázový.

Rýže. 1. Magnetický systém synchronního stroje

Při otáčení rotoru se ve vinutí kotvy indukuje střídavé emf, jehož frekvence je přímo úměrná rychlosti rotoru. Střídavý proud protékající pracovní cívkou vytváří vlastní magnetické pole. Rotor a pole pracovní cívky se otáčejí stejnou frekvencí — synchronně… V režimu motoru s sebou rotující pracovní pole nese magnety budícího systému a v režimu generátoru naopak.

Další podrobnosti naleznete zde: Účel a uspořádání synchronních strojů

Zvažte návrh nejvýkonnějších strojů — turba a hydrogenerátorů... Turbínové generátory jsou poháněny parními turbínami, které jsou nejúspornější při vysokých otáčkách. Proto se turbínové generátory vyrábí s minimálním počtem pólů budícího systému — dvěma, což odpovídá maximální rychlosti otáčení 3000 ot./min. při průmyslové frekvenci 50 Hz.

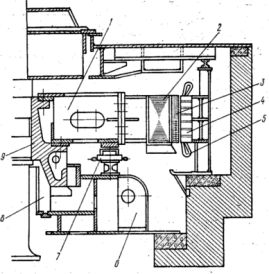

Hlavním problémem techniky turbogenerátorů je vytvoření spolehlivého stroje s mezními hodnotami elektrického, magnetického, mechanického a tepelného zatížení. Tyto požadavky zanechávají otisk na celé konstrukci stroje (obr. 2).

Rýže. 2. Celkový pohled na turbínový generátor: 1 — sběrací kroužky a kartáčový aparát, 2 — ložisko, 3 — rotor, 4 — pás rotoru, 5 — vinutí statoru, 6 — stator, 7 — vinutí statoru, 8 — ventilátor.

Rotor turbogenerátoru je vyroben ve formě plného výkovku o průměru až 1,25 m, délce až 7 m (pracovní část). Celková délka výkovku s přihlédnutím k hřídeli je 12 — 15 m. Na pracovní části jsou vyfrézovány kanály, ve kterých je umístěna budicí cívka. Získá se tak válcový bipolární elektromagnet bez jasně definovaných pólů.

Při výrobě turbínových generátorů se používají nejnovější materiály a konstrukční řešení, zejména přímé chlazení aktivních částí proudy chladicího prostředku - vodíku nebo kapaliny.Pro získání vysokého výkonu je nutné zvětšit délku stroje, což mu dodává velmi zvláštní vzhled.

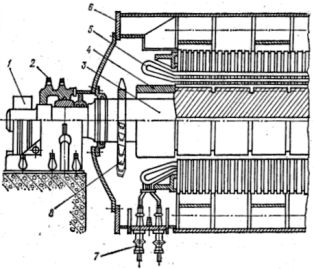

Hydrogenerátory (obr. 3) se od turbínových generátorů podstatně liší konstrukcí. Účinnost provozu hydraulické turbíny závisí na rychlosti proudění vody, tzn. snaha. Na plochých řekách není možné vytvořit vysoký tlak, proto jsou otáčky turbíny velmi nízké — od desítek do stovek otáček za minutu.

Pro získání průmyslové frekvence 50 Hz musí být takovéto pomaloběžné stroje vyrobeny s velkým počtem pólů. Pro umístění velkého počtu pólů je nutné zvětšit průměr rotoru hydrogenerátoru, někdy až na 10-11m.

Rýže. 3. Podélný řez deštníkovým generátorem vodíku: 1 — náboj rotoru, 2 — věnec rotoru, 3 — pól rotoru, 4 — jádro statoru, 5 — vinutí statoru, 6 — příčný nosník, 7 — brzda, 8 — axiální ložisko, 9 — pouzdro rotoru.

Stavba výkonných turbodmychadel a hydrogenerátorů je technickou výzvou.Je nutné vyřešit řadu otázek mechanických, elektromagnetických, tepelných a ventilačních výpočtů a zajistit vyrobitelnost konstrukce ve výrobě. Tyto úkoly zvládnou pouze výkonné konstrukční a výrobní týmy a společnosti.

Velmi zajímavé jsou struktury různých typů. synchronní mikrostroje, ve kterém se hojně používají permanentní magnety a reaktivní systémy, tzn. systémy, ve kterých pracovní magnetické pole neinteraguje s budicím magnetickým polem, ale s feromagnetickými vyčnívajícími póly rotoru, které nemají vinutí.

Přesto hlavní technologickou oblastí, kde dnes synchronní stroje nemají konkurenci, je energetika. Všechny generátory v elektrárnách, od těch nejvýkonnějších až po ty mobilní, jsou založeny na synchronních strojích.

Pokud jde o synchronní motory, pak je jejich slabým místem problém se spuštěním. Sám o sobě synchronní motor obvykle nemůže akcelerovat. K tomu je vybaven speciální startovací cívkou pracující na principu asynchronního stroje, což komplikuje konstrukci i samotný proces startování. Synchronní motory jsou proto obecně dostupné ve středních až vysokých výkonových třídách.

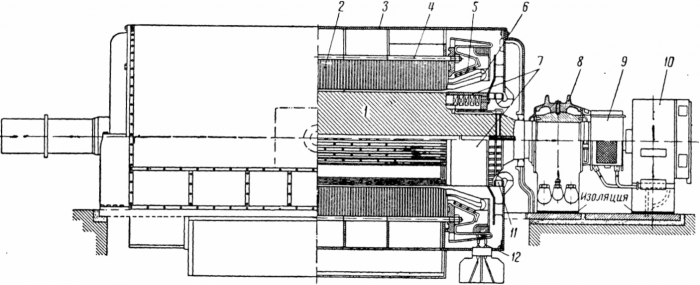

Níže uvedený obrázek ukazuje konstrukci turbínového generátoru.

Rotor 1 generátoru je vyroben z ocelového výkovku, ve kterém jsou vyfrézovány drážky pro budicí cívku, poháněnou speciálním stejnosměrným strojem 10, zvaným budič. Proud do vinutí rotoru je přiváděn přes sběrací kroužky uzavřené pouzdrem 9, k nimž jsou připojeny vodiče vinutí rotoru.

Při otáčení vytváří rotor velkou odstředivou sílu.V drážkách rotoru je vinutí drženo kovovými klíny a ocelové pojistné kroužky 7 jsou přitlačeny k předním dílům.

Stator je sestaven z lisovaných plechů 2 ze speciální elektrooceli, které jsou vyztuženy v rámu 3 svařeném z ocelového plechu. Každý list statoru se skládá z několika částí, nazývaných segmenty, které jsou upevněny pomocí 4 šroubů.

V kanálech statoru je uložena cívka 6, v jejíchž drátech se při otáčení rotoru indukují elektromotorické síly. Elektromotorické síly sériově zapojených vodičů vinutí se zvyšují a na svorkách 12 se generuje napětí několika tisíc voltů. Když mezi dráty vinutí protékají proudy, vznikají velké síly. Proto jsou přední části statorového vinutí spojeny kroužky 5.

Rotor se otáčí v ložiskách 8. Mezi ložiskem a základní deskou je uložena vypínací izolace, kterou lze uzavřít ložiskové proudy. Druhé ložisko je vyrobeno společně s parní turbínou.

Pro chlazení generátoru je stator rozdělen na samostatné balíčky, mezi nimiž jsou umístěny ventilační kanály. Vzduch je poháněn ventilátory 11 namontovanými na rotoru.

Aby se výkonné generátory ochladily, je nutné jimi protlačit obrovské množství vzduchu dosahující desítek metrů krychlových za vteřinu.

Pokud je chladicí vzduch odebírán z prostor stanice, pak při výskytu nepatrného množství prachu (několik miligramů na metr krychlový) v něm dojde v krátké době ke kontaminaci generátoru prachem. Proto jsou turbínové generátory stavěny s uzavřeným ventilačním systémem.

Vzduch, který se ohřívá při průchodu ventilačními kanály generátoru, vstupuje do speciálních vzduchových chladičů umístěných pod pláštěm turbínového generátoru.

Tam ohřátý vzduch prochází mezi žebrovanými trubkami vzduchového chladiče, kterými proudí voda, a ochlazuje se. Vzduch se pak vrací zpět k ventilátorům, které jej pohánějí ventilačními kanály. Tímto způsobem je generátor nepřetržitě chlazen stejným vzduchem a prach se nemůže dostat dovnitř generátoru.

Rychlost po obvodu rotoru turbínového generátoru přesahuje 150 m/s. Při této rychlosti je vynaloženo velké množství energie na tření rotoru ve vzduchu. Například u turbínového generátoru o výkonu 50 000 kWVt tvoří energetické ztráty třením vzduchu 53 % součtu všech ztrát.

Pro snížení těchto ztrát je vnitřní prostor výkonných turbínových generátorů naplněn nikoli vzduchem, ale vodíkem. Vodík je 14krát lehčí než vzduch, to znamená, že má podobnou nižší hustotu, díky čemuž jsou výrazně sníženy třecí ztráty rotoru.

Aby se zabránilo explozi kyslíkovodíku, vytvořeného ze směsi vodíku a kyslíku ve vzduchu, je uvnitř generátoru nastaven vyšší než atmosférický tlak. Atmosférický kyslík proto nemůže proniknout do generátoru.

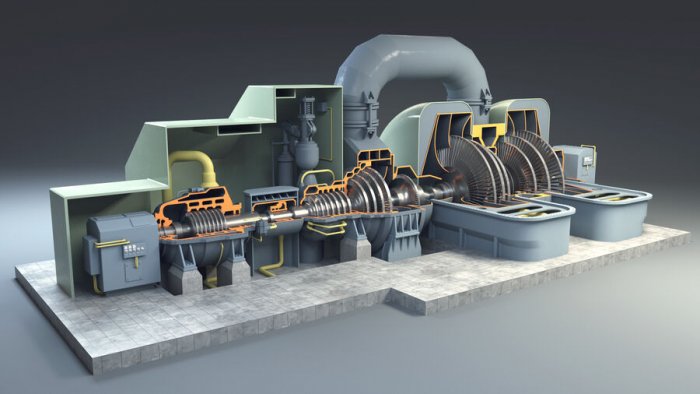

3D model generátoru parní turbíny:

Vzdělávací páska vytvořená továrnou na školní potřeby v roce 1965:

Synchronní generátory