Fyzikální základy metod vysokofrekvenčního ohřevu dielektrik (dielektrické sušení)

V průmyslových technologických procesech je často nutné ohřívat materiály patřící do skupiny dielektrik a polovodičů. Typickými představiteli takových materiálů jsou různé druhy pryže, dřeva, tkanin, plastů, papíru atd.

K elektrickému ohřevu takových materiálů se používají instalace, které využívají schopnosti dielektrik a polovodičů zadírat se při vystavení střídavému elektrickému poli.

K zahřívání dochází, protože v tomto případě se část energie elektrického pole nenávratně ztrácí a mění se v teplo (dielektrické vytápění).

Z fyzikálního hlediska se tento jev vysvětluje spotřebou energie výtlaku elektrické náboje v atomech a molekulách, což je způsobeno působením střídavého elektrického pole.

Kvůli současnému ohřevu celého objemu produktu dielektrické vytápění zvláště doporučeno pro aplikace vyžadující rovnoměrné a jemné sušení.Toto řešení se nejlépe hodí pro sušení produktů citlivých na teplo v potravinářském, průmyslovém a lékařském průmyslu, aby byly zachovány všechny jejich vlastnosti.

Je důležité poznamenat, že k účinku elektrického pole na dielektrikum nebo polovodič dochází i při absenci přímého elektrického kontaktu mezi elektrodami a materiálem. Je pouze nutné, aby byl materiál v oblasti elektrického pole působícího mezi elektrodami.

Využití vysokofrekvenčních elektrických polí k ohřevu dielektrik bylo navrženo ve 30. letech 20. století. Například US patent 2 147 689 (podaný Bell Telephone Laboratories v roce 1937) uvádí: "Předložený vynález se týká ohřívacího zařízení pro dielektrika a cílem tohoto vynálezu je ohřívat takové materiály rovnoměrně a v podstatě současně."

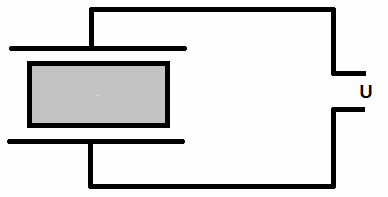

Nejjednodušší schéma zařízení pro ohřev dielektrikem ve formě dvou plochých elektrod, na které je přivedeno střídavé napětí a ohřívaný materiál umístěný mezi elektrody, je na obrázku.

Dielektrický topný okruh

Zobrazený diagram je elektrický kondenzátor, ve kterém zahřátý materiál působí jako izolant mezi deskami.

Množství energie absorbované materiálem aktivního výkonového komponentu je určeno a nachází se v následujícím poměru:

P = USe·I protožephi = USe2·w C tg delta,

kde UTo — napětí na deskách kondenzátoru; C je kapacita kondenzátoru; tg delta — úhel dielektrické ztráty.

Vstřikovací delta (úhel dielektrických ztrát) komplementární úhel fi až 90° (fi je úhel posunutí mezi činnou a jalovou složkou výkonu) a protože u všech dielektrických topných zařízení se úhel blíží 90°, můžeme předpokládat, že kosinus phi se přibližně rovná deltě tečny.

Pro ideální bezztrátový kondenzátor je úhel fi= 90°, tedy vektory proudu a napětí jsou vzájemně kolmé a obvod má čistě reaktivní síla.

Přítomnost jiného než nulového úhlu dielektrické ztráty je u konvenčních kondenzátorů nežádoucím jevem, protože způsobuje energetické ztráty.

U dielektrických topných zařízení jsou to právě tyto ztráty, které představují užitečný efekt. Provoz takových instalací se ztrátovým úhlem delta = 0 není možný.

Pro ploché paralelní elektrody (plochý kondenzátor) lze výkon na jednotku objemu materiálu mezi elektrodami vypočítat podle vzorce

Py = 0,555·e daTgdelta,

kde f je frekvence, MHz; Ru — měrný absorbovaný výkon, W / cm3, e — intenzita elektrického pole, kv / cm; da = e / do je relativní dielektrická konstanta materiálu.

To je YPorovnání ukazuje, že účinnost dielektrického ohřevu je určena:

-

parametry elektrického pole generovaného instalací (e a f);

-

elektrické vlastnosti materiálů (dielektrická ztrátová tečna a relativní dielektrická konstanta materiálu).

Jak ukazuje analýza vzorce, účinnost instalace se zvyšuje s rostoucí silou a frekvencí elektrického pole. V praxi je to možné jen v určitých mezích.

Při frekvenci vyšší než 4-5 MHz elektrická účinnost vysokofrekvenčního generátoru-konvertoru prudce klesá, takže použití vyšších frekvencí se ukazuje jako ekonomicky nerentabilní.

Nejvyšší hodnota intenzity elektrického pole je určena tzv. průraznou intenzitou pole pro každý konkrétní typ zpracovávaného materiálu.

Při dosažení síly průrazného pole dochází buď k lokálnímu porušení celistvosti materiálu, nebo ke vzniku elektrického oblouku mezi elektrodami a povrchem materiálu. V tomto ohledu musí být síla pracovního pole vždy menší než síla průrazu.

Elektrické vlastnosti materiálu závisí nejen na jeho fyzikální povaze, ale také na proměnných parametrech charakterizujících jeho stav — teplotě, vlhkosti, tlaku atd.

Tyto parametry se v průběhu technologického procesu mění, což je třeba vzít v úvahu při výpočtu dielektrických topných zařízení. Pouze při správném zohlednění všech těchto faktorů při jejich vzájemném působení a změně lze zajistit ekonomicky a technologicky výhodné využití dielektrických topných zařízení v průmyslu.

Vysokofrekvenční lis na lepidlo je zařízení, které využívá dielektrický ohřev například k urychlení lepení dřeva. Samotné zařízení je v podstatě běžný lis na lepidlo. Má však také speciální elektrody pro vytváření vysokofrekvenčního elektrického pole v lepené části. Pole rychle (během několika desítek sekund) zvýší teplotu produktu, obvykle až na 50 — 70 °C. To výrazně urychlí zasychání lepidla.

Na rozdíl od vysokofrekvenčního ohřevu je mikrovlnný ohřev dielektrický ohřev s frekvencí nad 100 MHz a elektromagnetické vlny mohou být vyzařovány z malého zářiče a nasměrovány na objekt prostorem.

Moderní mikrovlnné trouby používají elektromagnetické vlny na mnohem vyšších frekvencích než vysokofrekvenční ohřívače. Typické domácí mikrovlny pracují v pásmu 2,45 GHz, ale existují také mikrovlny 915 MHz. To znamená, že vlnová délka rádiových vln používaných při mikrovlnném ohřevu je od 0,1 cm do 10 cm.

V mikrovlnných troubách dochází ke generování mikrovlnných oscilací s magnetrony.

Každé dielektrické topné zařízení se skládá z generátoru frekvenčního měniče a elektrotepelného zařízení — kondenzátoru se speciálně tvarovanými deskami. Protože dielektrický ohřev vyžaduje vysokou frekvenci (od stovek kilohertzů až po jednotky megahertzů).

Nejdůležitějším úkolem technologie ohřevu dielektrických materiálů vysokofrekvenčními proudy je zajištění potřebného režimu během celého procesu zpracování.Řešení tohoto problému je komplikováno tím, že elektrické vlastnosti materiálů se mění během ohřevu, sušení popř. v důsledku jiných změn stavu materiálu. Důsledkem toho je porušení tepelného režimu procesu a změna režimu provozu generátoru lampy.

Oba faktory hrají významnou roli. Při vývoji technologie ohřevu dielektrických materiálů vysokofrekvenčními proudy je proto nutné pečlivě studovat vlastnosti zpracovávaného materiálu a analyzovat změnu těchto vlastností v průběhu celého technologického cyklu.

Dielektrická konstanta materiálu závisí na jeho fyzikálních vlastnostech, teplotě, vlhkosti a parametrech elektrického pole. Dielektrická konstanta se se schnutím materiálu obvykle snižuje a v některých případech se může měnit i desítkykrát.

U většiny materiálů je frekvenční závislost dielektrické konstanty méně výrazná a měla by být brána v úvahu pouze v některých případech. Například pro kůži je tato závislost významná v nízkofrekvenční oblasti, ale jak se frekvence zvyšuje, stává se nevýznamnou.

Jak již bylo zmíněno, dielektrická konstanta materiálů závisí na změně teploty, která vždy doprovází procesy sušení a ohřevu.

Tangenta úhlu dielektrických ztrát také při zpracování nezůstává konstantní, což má významný vliv na průběh technologického procesu, neboť delta tangens charakterizuje schopnost materiálu absorbovat energii střídavého elektrického pole.

Do značné míry závisí tangens úhlu dielektrické ztráty na obsahu vlhkosti v materiálu. U některých materiálů se delta tečny na konci procesu obrábění změní několik setkrát od původní hodnoty. Takže například u příze se při změně vlhkosti ze 70 na 8 % tečna úhlu absorpce zmenší 200krát.

Důležitou vlastností materiálu je průrazné napětí elektrického pole povoleno tímto materiálem.

Zvýšení průrazné síly elektrického pole omezuje možnost zvýšení napětí na deskách kondenzátoru a tím určuje horní hranici výkonu, který lze instalovat.

Zvýšení teploty a vlhkosti materiálu a také frekvence elektrického pole vede ke snížení síly průrazného pole.

Aby byl zajištěn předem stanovený technologický režim i při změnách elektrických parametrů materiálu během procesu sušení, je nutné upravit provozní režim generátoru. Při správné změně pracovního režimu generátoru je možné dosáhnout optimálních podmínek v průběhu celého pracovního cyklu a dosáhnout vysoké účinnosti instalace.

Provedení pracovního kondenzátoru je dáno tvarem a velikostí ohřívaných částí, vlastnostmi ohřívaného materiálu, charakterem technologického procesu a nakonec typem výroby.

V nejjednodušším případě se skládá ze dvou nebo více plochých desek, které jsou vzájemně rovnoběžné. Desky mohou být horizontální a vertikální. Ploché elektrody se používají v instalacích pro sušení řeziva, pražců, přízí, lepení překližky.

Rovnoměrnost topných materiálů závisí na rovnoměrnosti rozložení elektrického pole v celém objemu ošetřovaného předmětu.

Přítomnost nehomogenity ve struktuře materiálu, proměnná vzduchová mezera mezi elektrodou a vnějším povrchem součásti, přítomnost vodivých hmot (držáků, podpěr atd.) v blízkosti elektrod vedou k nerovnoměrnému rozložení el. pole.

Proto se v praxi používá široká škála konstrukčních možností pro pracovní kondenzátory, z nichž každý je určen pro určitý technologický proces.

Zařízení pro vytápění dielektrikem ve vysokofrekvenčním elektrickém poli mají relativně nízkou účinnost při poměrně vysokých nákladech na zařízení obsažená v těchto instalacích. Proto lze použití takové metody odůvodnit pouze po důkladném prostudování a porovnání ekonomických a technologických ukazatelů různých způsobů vytápění.

Pro všechny vysokofrekvenční dielektrické topné systémy je vyžadován frekvenční měnič. Celková účinnost takových měničů je definována jako poměr výkonu dodávaného na desky kondenzátoru k výkonu přijímanému z elektrické sítě.

Hodnoty koeficientu užitečného působení se pohybují v rozmezí 0,4 - 0,8. Výše účinnosti závisí na zatížení frekvenčního měniče. Nejvyšší účinnosti měniče je zpravidla dosahováno při běžném zatížení.

Technické a ekonomické ukazatele dielektrických topných zařízení výrazně závisí na konstrukci elektrotepelného zařízení. Správně zvolená konstrukce posledně jmenovaného zajišťuje vysokou účinnost a faktor času stroje.

Viz také:

Dielektrika v elektrickém poli