Jak se galvanické pokovování aplikuje v práci a doma

V činnostech každého kompetentního elektrikáře existují momenty, které vyžadují přesnou analýzu jevů vyskytujících se během elektrolýzy. V mnoha případech je pro plnou automatizaci procesu vyžadováno jemné vyladění stejnosměrných napájecích zdrojů do provozního režimu s různými časovými charakteristikami.

Historický odkaz

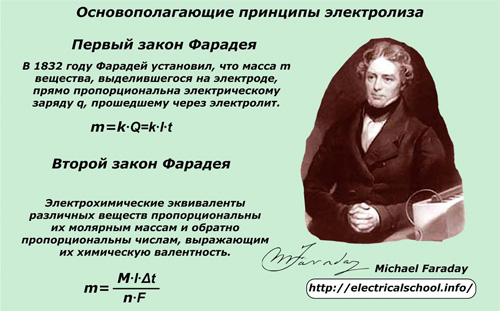

Poprvé byly základní zákony popisující vliv stejnosměrného proudu na chování látek rozpuštěných v elektrolytech stanoveny anglickým vědcem Michaelem Faradayem.

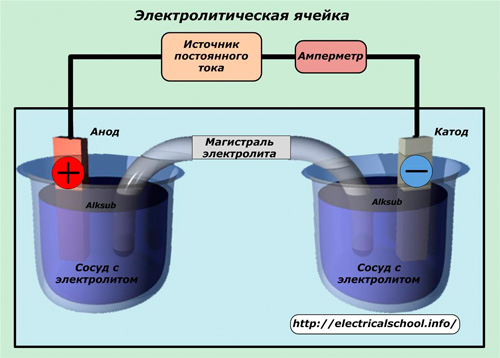

Fyzikálně-chemické procesy elektrolýzy probíhají v elektrolytickém článku.

Vyrábí se v nádobě na elektrolyt. Uvnitř těla jsou dvě elektrody, na které jsou aplikovány kladné a záporné náboje z řízeného zdroje konstantního napětí. Síla proudu protékajícího společným obvodem je regulována ve velikosti a řízena obsluhou pomocí měřičů. Automatizované elektrické články fungují pod dohledem elektroniky.

Elektroda, na kterou je aplikován kladný náboj, se nazývá «anoda» a záporná - «katoda». Působením proudu v elektrolytu se tvoří ionty s náboji opačného znaménka:

1. kationty;

2. anionty.

Kladně nabité ionty se nazývají „kationty“, protože se pohybují směrem ke katodě. Anionty jsou záporně nabité ionty, které jsou přitahovány k anodě.

Technologie, které vznikají při elektrolýze, jsou na křižovatce dvou věd:

1. chemie;

2. elektrotechnika.

Historicky se proto vyvinula praxe, že galvanizací se zabývá speciální obor elektrochemie, který studuje jak elektrochemické, tak fyzikální jevy, ke kterým dochází při nanášení kovových kationtů na jakýkoli typ anody. To se provádí za účelem výběru optimálních technologických podmínek, vývoje speciálních technik a metod zpracování, výběru jmenovitých režimů zařízení při nanášení určitých kovů na různé báze.

V praxi galvanickým povlakem se již dlouho dělí na dva samostatné, nezávislé směry:

1. galvanoplastika;

2. Galvanizace.

Tyto metody fungují na přibližně stejných technologiích, liší se však materiály podkladu, na který je galvanický povlak aplikován.

Elektrotyp

Toto je způsob, jak vytvořit mělkou kopii objemového obrazu nekovové součásti. Hlavními materiály lze snadno zpracovat sádru, kámen, dřevo, plastové přířezy a další látky.

Ve výtvarných dílnách vznikají unikátní formy šperků pokrytím listů různých stromů, květin, hmyzu vrstvou kovu.

Zakladatelem galvanického nanášení byl Rus Boris Semenovič Yakobi, který vyvinul technologii, která umožnila vytvořit slavné kovové sochy, které dodnes zdobí budovu katedrály svatého Izáka v Petrohradě. Za tuto práci se mu dostalo celosvětového uznání, byla mu udělena Demidovova cena, nejprestižnější pro vědce v Rusku, a během slavnostního ceremoniálu na pařížské výstavě mu byla udělena velká zlatá medaile.

Tloušťka výrobků vytvořených metodami galvanoplastiky se vyznačuje zvětšenými rozměry, které jim dodávají pevnost během provozu. Může dosahovat od 0,25 do dvou i více milimetrů, čehož je dosaženo dobou trvání elektrochemických procesů.

Neželezné drahé kovy se nejčastěji používají galvanickým pokovováním v uměleckých výrobcích:

-

zlato;

-

stříbrný,

-

Platina;

-

rhodium.

Pro technické účely použijte:

-

měď;

-

nikl;

-

žehlička.

Při zlacení, stříbře, niklování, měď se používá jako mezivrstva v technologických procesech galvanizace.

Galvanizace

Tento způsob galvanického pokovování je založen na nanášení tenké vrstvy ochranného kovu na povrch kovové části nebo skupiny předmětů. Horní kryt může plnit různé funkce:

-

ochrana proti korozi;

-

ochranná dekorace;

-

zlepšení vzhledu;

-

udělování různých elektrických vlastností povrchu za účelem zlepšení vedení proudu nebo zvýšení izolačních vlastností;

-

zvýšení pevnostních charakteristik proti zadření;

-

prodloužení odolnosti proti opotřebení;

-

zlepšení adheze při pogumování ocelí;

-

zvýšená přilnavost k pájkám a řada dalších vlastností.

Široký sortiment výrobků pro galvanické pokovování lze nalézt na všech místech kolem nás.

Výše uvedená fotografie ukazuje zpracované detaily, které nás obklopují v každodenním životě: zdobené prvky nábytku a lamp, ochranné nátěry pro domácí spotřebiče a krabice.

Kvalita vrstvy nanesené na výrobek závisí na struktuře vytvořeného nátěru. Pro technické účely se používají nejjemnější a zároveň husté vrstvy sedimentů. Jsou vytvořeny:

-

výběr komponent a složení elektrolytu;

-

udržování optimálního teplotního režimu pracovního prostředí při elektrolýze;

-

aktuální nastavení, stabilita jeho hustoty a trvání výrobního cyklu.

Druhy galvanického pokovování

Vrstva zlata dodává výrobkům bohatý vzhled, chrání proti korozi, zvyšuje odrazivost produktu. Vodivé vlastnosti pozlacených povrchů dobře fungují v elektronických zařízeních.

Stříbření se používá ke stejným účelům a zároveň se často používá ke zlepšení vodivých vlastností silových obvodů. Aplikuje se na kontakty spouštěčů, stykačů, elektromagnetických a statických relé, nohou operačních zesilovačů, mikroobvodů a dalších elektronických součástek.

Niklování umožňuje výrobkům vyrobeným z oceli, mědi a jejích slitin, hliníku, zinku a méně často wolframu, titanu a molybdenu, aby dodaly dekorativní vzhled a poskytly ochranu proti korozi nejen při atmosférickém vystavení, ale také při práci v podmínkách:

-

kontaminace roztoky solí, zásad, slabých kyselin;

-

zvýšené vystavení mechanickému abrazivnímu zatížení.

Chromování zvyšuje tvrdost a odolnost kovů proti opotřebení a umožňuje obnovit opotřebované povrchy třecích dílů na původní parametry. Změna charakteristik režimu technologie umožňuje vytvářet:

-

matné povlaky s šedým odstínem, které mají největší tvrdost, křehkost, ale nejnižší odolnost proti opotřebení;

-

lesklé povrchy s dobrou odolností proti opotřebení a tvrdostí;

-

plastové mléčné nátěry s nízkou tvrdostí, ale atraktivním vzhledem a dobrými antikorozními vlastnostmi. Zinkový povlak chrání ocelové plechy a ocelové výrobky před korozí a často se používá v automobilovém a stavebním průmyslu.

Měděný povlak ocelových výrobků chrání před korozí a zvyšuje vodivé vlastnosti kovu, používá se k pokrytí elektrických vodičů provozovaných venku.

Mosazný povlak nejen chrání ocel a hliníkové slitiny před korozí, ale také zajišťuje jejich dobrou přilnavost k pneumatice.

Pancéřování dodává povrchům jedinečný vzhled.

Rhodiování zajišťuje:

-

ochrana stříbra před zabarvením;

-

zdobení povrchů;

-

vysoká chemická odolnost;

-

zvýšená odolnost proti opotřebení.

Charakteristika technologických postupů pro galvanické pokovování

Průmyslové metody galvanického pokovování jsou široce používány ve výrobních procesech.

Různorodost zařízení a způsobů nanášení vnější vrstvy určuje velké množství technologií pro stavbu povrchového kovu.

Obvykle technologické procesy zahrnují fáze:

1. předběžná příprava polotovarů;

2. akumulace galvanické vrstvy v lázních;

3. finální zpracování dílu.

V předběžné fázi se provádí mechanické zpracování a moření povrchů:

-

čištění od oxidů a nečistot;

-

předběžné odmaštění;

-

připevnění k zavěšenému zařízení;

-

izolování stránek, které nevyžadují zpracování;

-

konečné odmaštění.

Při anodické úpravě dílů je důležité dodržet optimální parametry proudu a jejich trvání.

Poslední fáze zahrnuje:

-

neutralizace elektrolytických zbytků na zpracovávaných dílech;

-

alternativní ošetření vodními tryskami při různých teplotách;

-

odstranění částí závěsných prvků;

-

odstranění izolované vrstvy z uzavřených objektů;

-

sušení;

-

v případě potřeby provést tepelné zpracování;

-

mechanická úprava na požadovaný rozměr.

Konstrukční prvky moderních galvanických zařízení

Pro uložení elektrolytu se používají galvanické lázně vyrobeno z odolných polymerů:

-

PVC;

-

PVDF;

-

polypropylen.

Jsou namontovány na robustní kovové základně společně s řídicími jednotkami v modulárním provedení.

Vysoce kvalitní čištění dílů je zajištěno metodami vytváření:

-

tryskový proud;

-

průtoková metoda;

-

kaskádový příjem.

Konečné vyhodnocení procesu čištění provádí obsluha pomocí metod vizuálního pozorování.

Instalovaná elektrická zařízení a topná zařízení jsou ovládána automaticky nebo obsluhou. Pro urychlení operací se provádí bublání, kývání a další techniky.

Průmyslové podniky jsou vybaveny ochrannými zařízeními, absorbéry, palubním sáním, systémy čištění odpadních vod a umožňují provádět pouze určité procesy, například:

-

nanášení nikl-zlatých vrstev na průmyslové výrobky;

-

nikl, stříbro, měď, chromování na přívěscích;

-

niklování v bubnech;

-

zpracování mědi a cínu v malých sudech;

-

ozdoby na přívěsky;

-

čištění odpadních vod a další technologie.

Průmyslové závody používané ve velkých podnicích se spojují do výrobních linek.

Domácí galvanické metody

Použití galvanického pokovování a metod galvanického pokovování pro domácí účely je v silách každého domácího řemeslníka. Před výrobou takových zařízení byste si však měli prostudovat a vzít v úvahu bezpečnostní pravidla, která je třeba dodržovat při práci s agresivními kapalinami a elektroinstalací, zajistit dobré větrání prostor a likvidaci odpadních vod.

Použití skleněných van je nežádoucí pro jejich křehkost. Je lepší vybrat nádobí vyrobené ze silných průhledných polymerů.

Pro tok elektrického proudu konstantní velikosti v malých nádržích na elektrolyt můžete použít návrh hotových bloků z počítače nebo mobilního telefonu nebo si je vyrobit sami pro konkrétní potřeby.

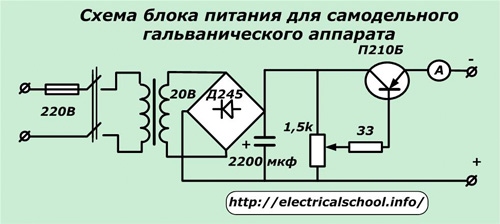

Celkem jednoduchá napájecí zařízení ze starých rádií s tranzistorovou regulací se dají najít na internetu nebo si vezměte za základ následující schéma.

V něm můžete použít transformátor z libovolného starého televizoru nebo si jej sami namotat Jmenovité charakteristiky výkonového tranzistoru, usměrňovacího diodového můstku a regulačního odporu se volí podle výkonu zátěže. Elektrolytický kondenzátor vyrovnává vyhlazené napětí. Pro nepřetržité sledování aktuální hodnoty je zabudován ampérmetr.

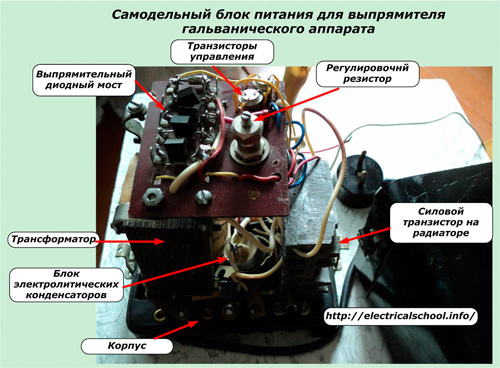

Uspořádání částí podobného bloku, ale s dalším uzlem řídicích tranzistorů, je znázorněno na fotografii.

Pro lepší chlazení výkonového tranzistoru je použit vzduchový chladič.

Je velmi snadné vyrobit další napájecí zdroj: výstupy samostatných kontaktů «+» a «-» z nabíječky mobilního telefonu jsou propojeny měřicím přístrojem a regulačním zatěžovacím odporem s odpovídajícím výkonem na elektrody galvanického zařízení. koupel.

Při provádění práce galvanickými nebo galvanickými metodami bude muset domácí řemeslník samostatně provádět experimenty a zaznamenávat jejich výsledky, aby získal zkušenosti. Jen tak se objeví mistrovství a praktické dovednosti.