Hlavní typy svařovacích strojů

Upevňování dílů svařováním a pájením je založeno na jednom principu: lití spojovaných prvků roztaveným kovem. Pouze při pájení se používají nízkotavitelné pájky olova a cínu a při svařování stejné kovy, ze kterých jsou vyrobeny svařované konstrukce.

Upevňování dílů svařováním a pájením je založeno na jednom principu: lití spojovaných prvků roztaveným kovem. Pouze při pájení se používají nízkotavitelné pájky olova a cínu a při svařování stejné kovy, ze kterých jsou vyrobeny svařované konstrukce.

Fyzikální zákony působící při svařování

Aby se kov převedl z normálního pevného stavu do kapalného stavu, musí se zahřát na velmi vysokou teplotu, vyšší než je jeho bod tání. Elektrické svářečky pracují na principu generování tepla v drátu, když jím prochází elektrický proud.

V první polovině 19. století tento jev popsali současně dva fyzikové: Angličan James Joule a Rus Emil Lenz. Dokázali, že množství tepla generovaného ve vodiči je přímo úměrné:

1. součin druhé mocniny procházejícího proudu;

2. elektrický odpor obvodu;

3. expoziční čas.

Pro vytvoření množství tepla schopného roztavit kovové součásti proudem je nutné jej ovlivnit jedním z těchto tří kritérií (I, R, t).

Všechny svářečky využívají ovládání oblouku změnou hodnoty protékajícího proudu. Zbývající dva parametry jsou klasifikovány jako doplňkové.

Druhy proudu pro svařovací stroje

V ideálním případě je pro rovnoměrné zahřívání dílů a oblasti švu nejvhodnější elektrický proud s konstantním časem, který může být generován ze zdrojů, jako jsou dobíjecí baterie nebo chemické baterie nebo speciální generátory.

Schéma zobrazené na fotografii se však v praxi nikdy nepoužívá. Ukázalo se, že zobrazuje stabilní proud, který dokáže vytvořit hladký, dokonalý oblouk.

Elektrické svářečky pracují na střídavý proud s průmyslovou frekvencí 50 hertzů. Všechny jsou zároveň vytvořeny pro dlouhodobou bezpečnou práci svářeče, která vyžaduje instalaci minimálního potenciálového rozdílu mezi svařovanými díly.

Pro spolehlivé zapálení oblouku je však nutné udržovat úroveň napětí 60 ÷ 70 voltů. Tato hodnota je brána jako výchozí hodnota pro pracovní okruh, zatímco na vstup svářečky je přiváděno 220 nebo 380 V.

Střídavý proud pro svařování

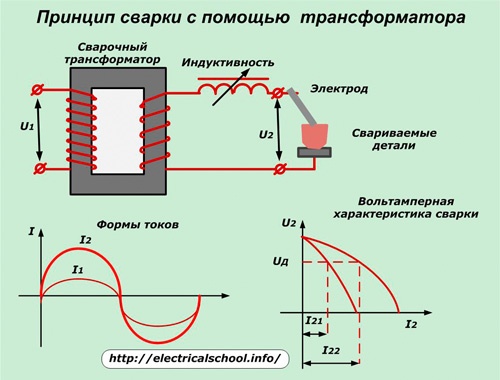

Pro snížení napájecího napětí elektroinstalace na pracovní hodnotu svařování se používají výkonné snižovací transformátory s možností nastavení hodnoty proudu. Na výstupu vytvářejí stejný sinusový tvar jako v elektrické síti. A harmonická amplituda pro hoření oblouku je vytvořena mnohem vyšší.

Konstrukce svařovacích transformátorů musí splňovat dvě podmínky:

1.omezení zkratových proudů v sekundárním okruhu, které se podle provozních podmínek vyskytují poměrně často;

2. stabilní hoření zapáleného oblouku nezbytné pro provoz.

Pro tento účel jsou navrženy s externí voltampérovou charakteristikou (VAC), která má strmý pokles. Toho se dosáhne zvýšením rozptylu elektromagnetické energie nebo zapojením tlumivky – cívky s indukčním odporem – do obvodu.

U starších konstrukcí svařovacích transformátorů se pro úpravu svařovacího proudu používá metoda přepínání počtu závitů v primárním nebo sekundárním vinutí. Tato pracná a drahá metoda přežila svou užitečnost a v moderních zařízeních se nepoužívá.

Zpočátku je transformátor nastaven na maximální výkon, který je uveden v technické dokumentaci a na typovém štítku krabice. Poté, aby se upravil provozní proud oblouku, se sníží jedním z následujících způsobů:

-

připojení indukčního odporu k sekundárnímu obvodu. Současně se zvyšuje sklon charakteristiky I — V a snižuje se amplituda svařovacího proudu, jak je znázorněno na fotografii výše;

-

změna stavu magnetického obvodu;

-

tyristorový obvod.

Způsoby úpravy svařovacího proudu zavedením indukčního odporu do sekundárního okruhu

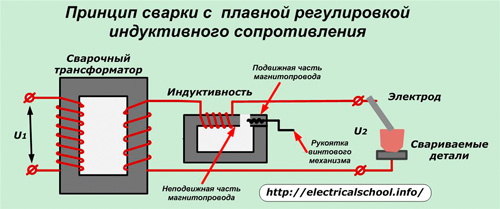

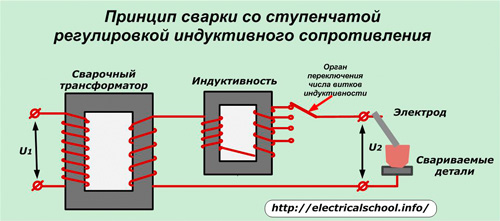

Svařovací transformátorytyto práce na tomto principu jsou dvojího druhu:

1. s plynulým systémem řízení proudu díky postupné změně vzduchové mezery uvnitř indukčního magnetického drátu;

2. s postupným přepínáním počtu závitů.

U prvního způsobu se indukční magnetický obvod skládá ze dvou částí: stacionární a pohyblivé, která se pohybuje otáčením ovládací rukojeti.

Při maximální vzduchové mezeře vzniká největší odpor proti elektromagnetickému proudění a nejmenší indukční odpor, který poskytuje maximální hodnotu svařovacího proudu.

Plné přiblížení pohyblivé části magnetického obvodu ke stacionární snižuje svařovací proud na nejnižší možnou hodnotu.

Kroková regulace je založena na použití pohyblivého kontaktu pro spínání určitého počtu vinutí ve stupních.

Pro tyto indukčnosti je magnetický obvod vyroben jako celek, neoddělitelný, což mírně zjednodušuje celkový design.

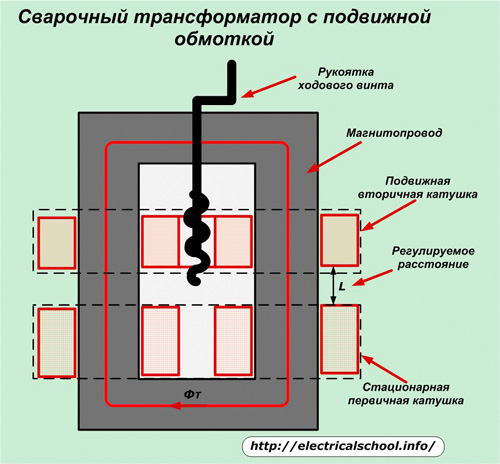

Způsob regulace proudu založený na změně geometrie magnetického obvodu svařovacího transformátoru

Tato technika se provádí pomocí jedné z následujících metod:

1. posunutím části pohyblivých cívek v jiné vzdálenosti od stacionárně namontovaných cívek;

2. Úpravou polohy magnetického bočníku uvnitř magnetického obvodu.

V prvním případě je svařovací transformátor vytvořen se zvýšeným rozptylem indukčnosti v důsledku možnosti změny vzdálenosti mezi vinutími primárního okruhu, stacionárním v oblasti spodního třmenu, a pohyblivým sekundárním vinutím.

Pohybuje se ručním otáčením rukojeti nastavovací hřídele, která funguje na principu vodícího šroubu s maticí. V tomto případě je poloha silové cívky přenesena jednoduchým kinematickým diagramem na mechanický indikátor, který je odstupňován po dílcích svařovacího proudu. Jeho přesnost je asi 7,5 %.Pro lepší měření je v sekundárním obvodu zabudován proudový transformátor s ampérmetrem.

Při minimální vzdálenosti mezi cívkami vzniká nejvyšší svařovací proud. Pro jeho zmenšení je nutné posunout pohyblivou cívku do strany.

Takové konstrukce svařovacích transformátorů vytvářejí během provozu velké rádiové rušení. Proto jejich elektrický obvod obsahuje kapacitní filtry, které snižují elektromagnetický šum.

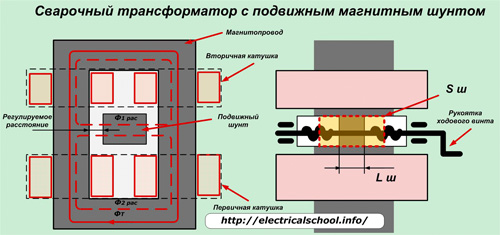

Jak zapnout pohyblivý magnetický bočník

Jedna z verzí magnetického obvodu takového transformátoru je zobrazena na fotografii níže.

Princip jeho činnosti je založen na manévrování určité části magnetického toku v jádře díky zahrnutí stavěcího tělesa s vodicím šroubem.

Svařovací transformátory řízené popsanými způsoby jsou vyrobeny s magnetickými jádry z elektrotechnických ocelových plechů a cívkami z měděných nebo hliníkových drátů s tepelně odolnou izolací. Pro účely dlouhodobého provozu jsou však vytvořeny s možností dobré výměny vzduchu pro odvod vzniklého tepla v okolní atmosféře, proto mají velkou hmotnost a rozměry.

Ve všech uvažovaných případech má svařovací proud protékající elektrodou proměnlivou hodnotu, což snižuje rovnoměrnost a kvalitu oblouku.

Stejnosměrný proud pro svařování

Tyristorové obvody

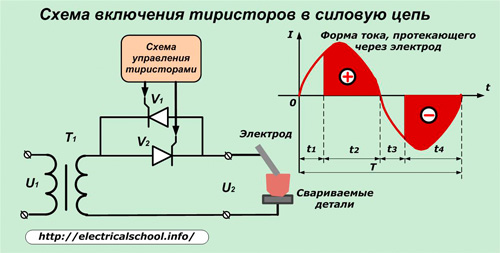

Pokud jsou za sekundárním vinutím svařovacího transformátoru připojeny dva opačně zapojené tyristory nebo jeden triak přes řídicí elektrody, ze kterých se řídicí obvod používá k nastavení fáze otevírání každého půlcyklu harmonické, pak je možné snížit maximální proud napájecího obvodu na hodnotu požadovanou pro specifické podmínky svařování.

Každý tyristor prochází pouze kladnou půlvlnou proudu z anody ke katodě a blokuje průchod její záporné poloviny. Zpětná vazba umožňuje ovládat obě půlvlny.

Regulační orgán v regulačním obvodu nastavuje časový interval t1, po který je tyristor stále uzavřen a neprochází svou půlvlnou. Při přivedení proudu do obvodu řídící elektrody v čase t2 se tyristor otevře a prochází jím část kladné půlvlny označené znaménkem «+».

Při průchodu sinusoidy nulovou hodnotou se tyristor sepne, neprojde jím proud, dokud se k anodě nepřiblíží kladná půlvlna a řídicí obvod bloku fázového posunu dá příkaz řídící elektrodě.

V okamžiku t3 a T4 pracuje tyristor připojený k čítači podle již popsaného algoritmu. Ve svařovacím transformátoru využívajícím tyristorový obvod je tak v časech t1 a t3 přerušena část energie proudu (vznikne pauza bez proudu) a proudy protékající v intervalech t2 a t4 jsou využity pro svařování.

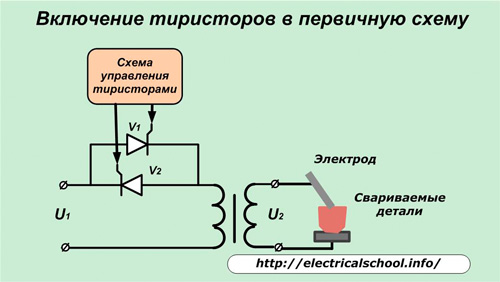

Také tyto polovodiče mohou být instalovány v primární smyčce spíše než v elektrickém obvodu. To umožňuje použití tyristorů s nižším výkonem.V tomto případě však transformátor převede řezané části půlvln sinusovky, označené znaky «+» a «-«.

Přítomnost pauzy bez proudu v obdobích přerušení části harmonických proudu je nedostatkem obvodu, který ovlivňuje kvalitu hoření oblouku. Použití speciálních elektrod a některá další opatření umožňují úspěšně použít pro svařování tyristorový obvod, který našel dosti široké uplatnění v konstrukcích tzv. svařovací usměrňovače.

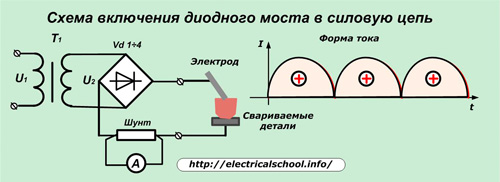

Diodové obvody

Nízkopříkonové jednofázové svařovací usměrňovače mají schéma zapojení můstku sestavené ze čtyř diod.

Vytváří formu usměrněného proudu, který má podobu nepřetržitě se střídajících kladných půlvln. V tomto obvodu svařovací proud nemění svůj směr, ale pouze kolísá ve velikosti a vytváří zvlnění. Tento tvar udržuje svařovací oblouk lépe než tyristorový tvar.

Taková zařízení mohou mít přídavná vinutí připojená k pracovnímu vinutí proudového regulačního transformátoru. Jeho hodnota je určena ampérmetrem připojeným k usměrněnému obvodu přes bočník nebo sinusový průběh — přes proudový transformátor.

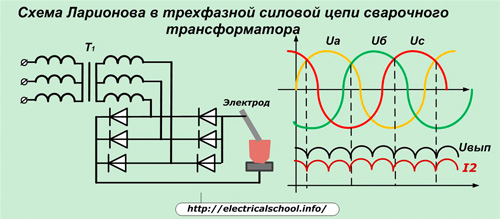

Schéma Larionova mostu

Je určen pro třífázové systémy a dobře spolupracuje se svařovacími usměrňovači.

Zařazení diod podle schématu tohoto můstku umožňuje přidat napěťové vektory k zátěži tak, že vytvoří konečné napětí U out, které se vyznačuje malým zvlněním a podle Ohmova zákona tvoří oblouk proud podobného tvaru na svařovací elektrodě. Je mnohem blíže ideální formě stejnosměrného proudu.

Vlastnosti použití svařovacích usměrňovačů

Usměrněný proud ve většině případů umožňuje:

-

je bezpečnější zapálit oblouk;

-

zajišťuje jeho stabilní spalování;

-

vytvářejí méně rozstřiku roztaveného kovu než svařovací transformátory.

To rozšiřuje možnosti svařování, umožňuje spolehlivě spojovat nerezové slitiny a neželezné kovy.

Invertorový proud pro svařování

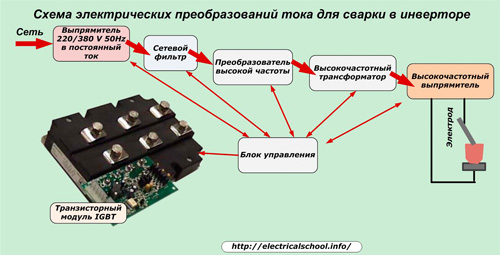

Svařovací invertory jsou zařízení, která provádějí postupnou konverzi elektřiny podle následujícího algoritmu:

1. průmyslová elektřina 220 nebo 380 voltů se mění usměrňovačem;

2. vznikající technologické šumy jsou vyhlazeny pomocí vestavěných filtrů;

3. stabilizovaná energie je invertována na vysokofrekvenční proud (10 až 100 kHz);

4. vysokofrekvenční transformátor snižuje napětí na hodnotu potřebnou pro stabilní zapálení elektrodového oblouku (60 V);

5. Vysokofrekvenční usměrňovač převádí elektřinu na stejnosměrný proud pro svařování.

Každý z pěti stupňů měniče je automaticky řízen speciálním tranzistorovým modulem řady IGBT v režimu zpětné vazby. Řídicí systém založený na tomto modulu patří k nejsložitějšímu a nejdražšímu prvku svařovacího invertoru.

Tvar usměrněného proudu vytvořeného pro oblouk střídačem se prakticky blíží dokonalé přímce. Umožňuje provádět více druhů svařování na různých kovech.

Díky mikroprocesorovému řízení technologických procesů probíhajících ve střídači je práce svářeče značně usnadněna zavedením hardwarových funkcí:

-

horký start (režim horkého startu) automatickým zvýšením proudu na začátku svařování pro usnadnění spuštění oblouku;

-

anti-stick (Anti Stick Mode), když se elektroda dotkne svařovaných dílů, hodnota svařovacího proudu klesne na hodnoty, které nezpůsobí roztavení kovu a přilepení k elektrodě;

-

vynucování oblouku (režim Arc force), kdy se velké kapky roztaveného kovu oddělují od elektrody, když se zkracuje délka oblouku a existuje možnost přilepení.

Tyto vlastnosti umožňují i začátečníkům provádět kvalitní svary. Invertorové svářečky pracují spolehlivě i při velkých výkyvech vstupního síťového napětí.

Invertorová zařízení vyžadují pečlivé zacházení a ochranu před prachem, který při aplikaci na elektronické součástky může narušit jejich činnost, vést ke zhoršení odvodu tepla a přehřívání konstrukce.

Při nízkých teplotách se na deskách modulů může objevit kondenzace. To způsobí poškození a poruchy. Střídače se proto skladují ve vytápěných místnostech a nepracují s nimi při mrazech nebo srážkách.