Aktivní kontrola rozměrů při zpracování dílů obráběcích strojů

Aktivní řízení je řízení, které řídí proces obrábění v závislosti na rozměrech součásti. Aktivní kontrolou rozměrů můžete signalizovat přechod od hrubování k dokončování, odtažení nástroje na konci obrábění, výměnu nástroje atd. Ovládání je obvykle automatické. S aktivním řízením se zvyšuje přesnost obrábění a zvyšuje se produktivita práce.

Aktivní řízení je řízení, které řídí proces obrábění v závislosti na rozměrech součásti. Aktivní kontrolou rozměrů můžete signalizovat přechod od hrubování k dokončování, odtažení nástroje na konci obrábění, výměnu nástroje atd. Ovládání je obvykle automatické. S aktivním řízením se zvyšuje přesnost obrábění a zvyšuje se produktivita práce.

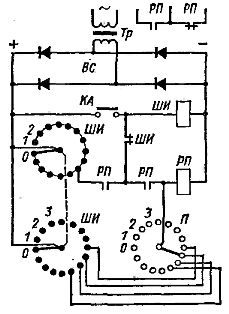

Aktivní řízení se často používá pro řízení brusných procesů (obr. 1), kde je vyžadována vysoká přesnost obrábění a rozměrová odolnost brusného nástroje je nízká. Mechanismus sondy 1 změří část D a výsledek předá měřicímu zařízení 2. Poté je měřicí signál přenesen do převodníku 3, který jej převede na elektrický a přes zesilovač 4 jej předá výkonnému orgánu stroje 6. současně je elektrický signál přiváděn do signalizačního zařízení 5. Napájení prvků 2, 3, 4, potřebné formy energie zajišťuje blok 7.Podle potřeby mohou být některé prvky z tohoto obvodu vyloučeny (například prvek 5).

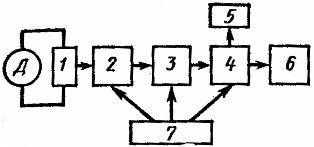

Elektrické kontaktní měřicí převodníky jsou široce používány jako primární převodníky pro aktivní řízení (obr. 2, a). Při zmenšování velikosti obrobku se tyč 9 pohybuje dolů do pouzder 7 zalisovaných do tělesa 5. V tomto případě omezovač 8 tlačí rameno kontaktní páky 2, upevněné k tělesu pomocí ploché pružiny 3 To způsobí značnou odchylku vpravo od horního konce kontaktní páky 2, v důsledku čehož se nejprve otevře horní 4 a poté se uzavřou spodní 1 kontakty měřicí hlavy.

Kontakty lze upravit. Jsou upevněny v pásu 10 izolačního materiálu. Těleso 5 je ve formě svorky. Po stranách je překryt plexi kryty, což umožňuje pozorovat činnost snímače. Pokud je nutné dodržet velikost obrobku v otvoru 6, je zesílen indikátor, který je ovlivněn horním koncem tyče 9.

Elektrokontaktní snímače se dvěma kontakty, které se aktivují jeden po druhém při opracování obrobku, umožňují automatický přechod z hrubého broušení na dokončování a následné zatažení brusného kotouče.

Popsaný primární převodník aktivního řízení se týká elektrických kontaktních číselníků. Kombinují indikátor a elektrický převodník. Aby se zabránilo elektroerozivní destrukci měřicího kontaktu procházejícího bází tranzistoru (obr. 2, b). V tomto obvodu se před sepnutím IR kontaktu na bázi tranzistoru přivede kladný potenciál a tranzistor se sepne.

Rýže. 1. Blokové schéma aktivního řízení

Rýže. 2.Kontaktní měřicí převodník pro kontrolu rozměrů a jejich zařazení

Při sepnutí kontaktu IK se na bázi tranzistoru T přivede záporný potenciál, vznikne řídící proud, tranzistor se rozepne a sepne mezirelé RP, které svými kontakty sepne výkonné a signální obvody.

Průmysl vyrábí polovodičová relé založená na tomto principu a určená k odesílání mnoha příkazů, stejně jako elektronická relé, která jsou méně odolná.

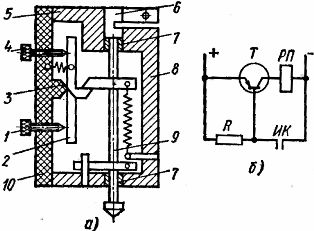

Na starých strojích z 60. a 70. let se pro aktivní řízení hojně používaly pneumatické přístroje. V takovém zařízení (obr. 3) je stlačený vzduch, předčištěný od mechanických nečistot, vlhkosti a oleje přes speciální odlučovače vlhkosti a filtry, přiváděn za konstantního provozního tlaku přes vstupní trysku 1 do měřicí komory 2. tryskou 3 měřicí komory a prstencovou mezerou 4 mezi přední plochou měřicí trysky a povrchem zkoušeného obrobku 5 uniká vzduch.

Tlak vytvořený v komoře 2 klesá se zvětšováním mezery. Tlak v komoře se měří tlakoměrem pro kontakt 6 a z jeho odečtů lze odhadnout velikost obrobku. Při určité hodnotě tlaku se měřicí kontakty sepnou nebo rozepnou. K měření tlaku se používají pružinové manometry.

Používají se také kontaktní měřicí přístroje, u kterých je na měřicí hrot připojena klapka kryjící výstup vzduchu.

Pneumatické nástroje obvykle pracují při tlaku vzduchu 0,5-2 N / cm2 a mají průměr měřicí trysky 1-2 mm a měřicí mezeru 0,04-0,3 mm.

Pneumatické nástroje poskytují vysokou přesnost měření. Chyby měření jsou typicky 0,5-1 µm a lze je dále snížit pomocí speciálních měřicích zařízení. Nevýhodou pneumatických zařízení je jejich značná setrvačnost, která snižuje výkon regulace. Pneumatická zařízení spotřebovávají značné množství stlačeného vzduchu.

Pneumatické nástroje v podstatě provádějí bezkontaktní rozměrovou kontrolu. Vzdálenost mezi měřeným dílem a přístrojem je malá, záleží na pracovní mezeře, která bývá desetiny a setiny milimetru. Metoda pro bezdotykové ovládání ve vzdálenosti 15-100 mm od měřeného dílu.

Rýže. 3. Zařízení pro pneumatické aktivní ovládání

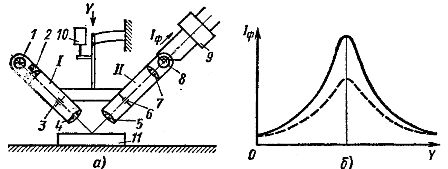

S tímto ovládáním (obr. 4, a) je světlo z lampy 1 směrováno přes kondenzor 2, štěrbinovou membránu 3 a čočku 4 na povrch měřené části 11, čímž se vytváří oslnění ve formě tahu na to. Všechny tyto prvky tvoří zářič I. Světelný detektor II přes čočku 5, štěrbinovou clonu 6 a sběrnou čočku 7 nasměruje na povrch dílu 11 úzké pruhy, které směrují odražený světelný tok do fotobuňky 8.

Vysílač I a světelný přijímač II jsou k sobě mechanicky připojeny tak, že zaostřovací body objektivů 4 a 5 jsou vyrovnány. Když je ohnisko na povrchu součásti, která má být kontrolována, největší světelný tok vstupuje do fotobuňky F. Při každém pohybu nástroje nahoru nebo dolů se tok snižuje, protože oblasti osvětlení a pozorování se rozcházejí.

Proto, když je zařízení spuštěno dolů, aktuální Iph fotobuňky se v závislosti na dráze pohybu mění, jak je znázorněno na Obr. 4, b.

Proud Iph prochází diferenciačním zařízením 9 (obr. 4, a), které vytváří signál v okamžiku své největší hodnoty. V tomto okamžiku se automaticky zaznamenají údaje z primárního měniče 10, což indikuje posunutí zařízení vzhledem k počáteční poloze, čímž se určí požadovaná velikost.

Přesnost měření nezávisí na barvě testovaného povrchu, stálém bočním osvětlení, částečném znečištění optiky nebo stárnutí zářiče. V tomto případě se maximální hodnota fotoproudu změní, jak je znázorněno na Obr. 4b přerušovanou čarou, ale poloha maxima se nezmění.

Jako fotodetektor lze použít fotorezistory, fotonásobiče, fotobuňky s vnitřním a vnějším efektem, fotodiody atd.

Chyba popsaného bezkontaktního extrémního fotokonvertoru nepřesahuje 0,5-1 mikronu.

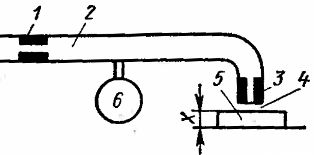

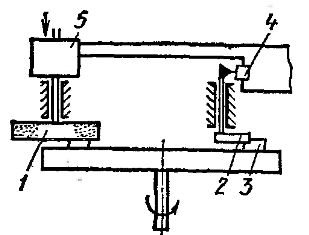

Schéma automatického seřízení stroje pro kontinuální broušení ploch je na obr. 5.

Před opuštěním rotačního elektromagnetického stolu procházejí obráběné díly 3 (například kroužky s kuličkovými ložisky) pod rotujícím praporkem 2. Brusný kotouč 1 zpracovává díl 3 jedním průchodem; pokud kruh neodstranil požadovaný přídavek, pak se část 3 dotkne praporku a je obrácena. V tomto případě je aktivován kontaktní systém 4, který dává signál ke spuštění brusného kotouče z pohonu 5 s předem stanovenou hodnotou.

Obr. 4. Zařízení pro bezdotykové dálkové ovládání rozměrů.

Rýže. 5.Seřizovací zařízení pro stroj na broušení ploch

Rýže. 6. Relé pro počítání impulsů

V automatických řídicích systémech strojů je někdy vyžadován signál po určitém počtu průchodů, dělení nebo obrobených dílů. Pro tyto účely se používá relé pro počítání impulzů s telefonním krokoměrem. Krokový vyhledávač je komutátor, jehož kartáče několika kontaktních polí se pohybují od kontaktu ke kontaktu pomocí elektromagnetu a rohatkového mechanismu.

Zjednodušené schéma relé pro počítání impulzů je na Obr. 6. Motor spínače P je nastaven do polohy odpovídající počtu impulzů, které mají být napočítány pro odeslání příkazu. Kdykoli se otevře kontakt KA spínače dráhy, kartáče krokového spínače SHI posunou o jeden kontakt.

Když se počítá počet impulzů nastavený na spínači P, výkonné mezilehlé relé RP sepne přes spodní kontakty pole SHI a P. Současně se obvod vlastního napájení relé RP a samoobnovení obvod krokového spínače bude ustaven ve výchozí poloze, která je zajištěna napájením hledací cívky přes vlastní otevřený kontakt.

Hledač začne pracovat impulzivně bez vnějšího příkazu a jeho kartáče se rychle pohybují od kontaktu ke kontaktu, dokud nedosáhnou své výchozí pozice. V této poloze se v horním poli SHI přeruší samonapájecí obvod relé RP a celé zařízení se dostane do výchozí polohy.

Když je potřeba zvýšit životnost počítadel a také rychlost počítání, používají se elektronická schémata počítání.Taková zařízení jsou široce používána v programovém řízení strojů na řezání kovů. Kromě uvažovaných metod automatizace ve strojírenství se někdy ve výkonové funkci používá řízení, kupř. atd. v. Stejnosměrný motor a další parametry. Takové formy řízení se používají zejména při automatizaci spouštěcích procesů. Řízení se také používá ve funkci několika parametrů současně (například proudu a času).