Ochranné nátěry a maziva pro elektrické kontakty

Koroze kovů v elektrickém kontaktu je komplexní proces, který kombinuje čistě chemické interakce kovů s prostředím a elektrochemické jevy vyskytující se v kontaktní zóně mezi různými kovy. Aby byly chráněny před korozí, jsou kovové části elektrických kontaktů opatřeny speciálními nekovovými nebo kovovými antikorozními ochrannými povlaky.

Elektrické kontakty v uzavřených elektroinstalacích s normálním prostředím se obvykle vyrábějí bez speciálních ochranných nátěrů.

Ochranné povlaky proti korozi za těchto podmínek přirozeně vytvářejí filmy oxidů na površích spojovaných vodičů v důsledku působení vzdušného kyslíku na ně.

V uzavřených elektroinstalacích s agresivním prostředím, v závislosti na míře agresivity a vlhkosti, i ve venkovních instalacích jsou části elektrických kontaktů pokryty speciálními nekovovými nebo kovovými ochrannými fóliemi.

Nekovové antikorozní nátěry

Pasivace a oxidace kontaktních částí z oceli, mědi a hliníku se provádí jejich úpravou ve vodných roztocích alkálií a solí nebo ponořením částí do koncentrovaných roztoků kyselin, například kyseliny dusičné nebo chromové.

Roztoky jsou umístěny ve speciálních stacionárních ocelových vanách, do kterých se nakládají obrobky zavěšené na přídržných tyčích. Proces zpracování dílů se provádí zahřátím roztoků na teplotu 50 - 150 ° C a trvá 30 - 90 minut s uvolňováním škodlivých výparů. V důsledku toho jsou koupelny vybaveny ohřívači a ventilačními zařízeními.

Vyfukování se používá především ke zpracování ocelových kontaktních dílů (šrouby, matice a podložky). K tomu se díly zahřejí v pecích nebo pecích na modrou záři a zahřáté se ponoří na 1 — 2 minuty do lázně naplněné lněným olejem. Díly se pak vyjmou z lázně a položí na stojan, aby z nich mohl odtéct přebytečný olej, vysušit a vychladnout.

Kovové antikorozní nátěry

Kovové antikorozní nátěry zahrnují pokrytí kontaktních ploch spojovacích částí tenkou vrstvou jiného kovu, jako je kadmium, měď, nikl, cín, stříbro, chrom, zinek atd. Nanášení kovových ochranných nátěrů se provádí galvanizací, metalizací nebo za tepla.

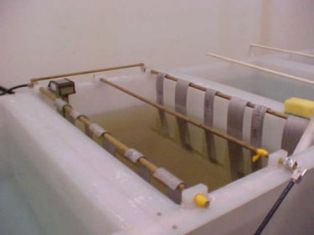

Galvanic Elektrolytická metoda nanášení vrstvy jiného kovu na povrch ocelových a měděných částí elektrických kontaktů. Provádí se v lázních s galvanickou elektrolýzou naplněnou elektrolytem, kterým prochází stejnosměrný proud získaný z usměrňovačů o napětí 6, 9, 12 V.

Elektrolytem jsou vodné roztoky nebo roztavené soli kovů.V závislosti na složení elektrolytu se elektrolyticky provádí pokovování kadmiem, měď, niklování, cínování nebo cínování, stříbření, chromování a zinkování.

Proces elektrolýzy je doprovázen uvolňováním škodlivých plynů a par, proto jsou místnosti s elektrolýzou vybaveny přívodním a odsávacím větráním.

Po ukončení elektrolytického procesu se díly přemístí do oplachových lázní s horkou a studenou vodou a po důkladném opláchnutí se vysuší stlačeným vzduchem.

Vana s galvanickou elektrolýzou

Metalizace — metoda nanášení tenké vrstvy předem roztaveného jiného kovu na povrch kontaktních částí stříkáním proudem stlačeného vzduchu.

K metalizaci se používá kadmium, měď, nikl, cín a zinek. Předběžné tavení kovů se provádí v kelímcích nebo v plameni hořlavého plynu nebo elektrického oblouku na speciálních zařízeních a jejich aplikace na díly se provádí stříkáním pomocí speciálních stříkacích pistolí.

Pokovování za tepla se provádí ponořením kontaktních částí do lázně roztaveného kovu s nízkou teplotou tání, například kadmia, cínu a jeho slitin, olova, zinku a různých pájek. Předtavení kovů se provádí v elektrických kelímcích nebo v plameni plynových aparatur a hořáků.

Tato metoda je zvláště široce používána v montážních podmínkách pro pocínování měděných a ocelových kontaktních ploch a dílů s různými pájkami. K tomu se zpracované kontaktní plochy, předem namazané roztokem chloridu zinečnatého (pájecí kyselina), ponoří do lázně s roztavenou pájkou, poté se z lázně rychle vyjmou, omyjí se ve vodě a otřou se suchým hadříkem.

Pocínování styčných ploch lze také provádět ručním nanášením tenké vrstvy pájky roztavené v plameni plynového hořáku nebo foukačky za použití kapalin bez obsahu kyselin. Kvalita aplikovaných ochranných nátěrů závisí na předběžné a následné úpravě kontaktních částí. Hlavní podmínkou pro získání odolných a neporézních ochranných povlaků je čistota povrchu kovu, který má být potažen.

Metody čištění elektrických kontaktů

Předčištění styčných ploch a dílů se provádí v závislosti na stupni znečištění a výrobních možnostech pomocí mechanického, chemického nebo elektrochemického ošetření.

Mechanický způsob čištění elektrických kontaktů spočívá v opracování povrchů na brusných strojích kovovými kartáči, pískováním nebo ručním zpracováním. Malé díly (podložky a matice) se obvykle obrábějí v rotačních bubnech pomocí brusných a brusných prášků.

Po mechanickém očištění se styčné plochy a díly odmastí, to znamená, že se z nich odstraní stávající mastnota a další nečistoty.

Odmašťování se provádí chemicky mytím dílů benzinem, petrolejem, benzenem a jinými organickými rozpouštědly nebo leptáním v roztocích kyselin, kyselých solí a zásad.Díly se myjí a ryjí ve speciálních lázních a přístrojích.

Chemický proces čištění trvá od 5 do 90 minut, přičemž k leptání se používají roztoky zahřáté na 70 — 95 ° C. Vyřezávané části se od zbytků roztoků opláchnou nejprve v horké a poté ve studené sodě a vysuší.

Kompletní a kvalitní předčištění a odmaštění kontaktních částí s následným nanesením antikorozních ochranných nátěrů na ně zajišťují pevné přilnutí fólií k základnímu kovu a vylučují tvorbu vadné delaminace na nich.

Kovové ochranné povlaky na kontaktních plochách se také nanášejí metodou plátování, válcováním za tepla balík sestávající z desky základního kovu, jako je hliník, s tenkými plechy z jiného kovu, jako je měď, nanesenými na jeden nebo oba strany.

Doporučuje se, aby byly na měděné uvolňovací konektory, zinek, kadmium, měděné pokovení, pocínování nebo modření ocelových dílů a na měděné nebo zesílené hliníkové povrchy aplikovány ochranné povlaky z kadmia nebo cínu a zinku.

Většina uznávaných metod nanášení ochranných nátěrů na kovy, zejména kovy, vyžaduje pro svou realizaci speciální a složitá stacionární technologická zařízení.

V rozebíratelných spojích hliníkových vodičů s hliníkovými, měděnými a ocelovými vodiči elektrických zařízení procházejí kontaktní hliníkové plochy v důsledku jejich aktivní oxidace bezprostředně před připojením dodatečné přípravy.

Tato příprava spočívá v mechanickém opracování a odstranění hliníkové kontaktní plochy z oxidového filmu. V tomto případě se povrch očistí pod vrstvou technické vazelíny s následnou aplikací na ošetřený povrch. ochranný tuk nebo pasta, která zabraňuje oxidaci kovů.

Maziva a pasty musí mít vysokou lepivost (adhezi) a musí být nanášeny na povrch v tenké vrstvě, musí být elastické a nepraskat při kolísání teplot v rozmezí od -60 do + 150 °C. Musí mít vysoký bod uvolňování v rozmezí 120 — 150 °C, být chemicky stálý, s výjimkou tukové nebo pastovité degenerace, odolný proti vlhkosti a odolný vůči kyselinám a zásadám. Porušení krytí alespoň na jednom místě vede k tvorba koroze kovukterá má tendenci žrát do kovu.

Navíc v místě kontaktu maziva a pasty musí zajistit destrukci oxidového filmu chemicky a dlouhodobě zabránit jeho opětovnému výskytu.

Technická vazelína — nízkotající uhlovodíkový tuk ve formě homogenní masti, bez hrudek, světle nebo tmavě hnědé barvy. Bod poklesu není nižší než 54 OS.

Technická vazelína se používá k ochraně kovových částí před korozí. Při zvýšení teploty nad + 45 °C to nezaručuje udržení dostatečného množství maziva v kontaktu spoje. Má zvýšenou neutralitu s ohledem na vytvořený oxidový film. V elektroinstalačním průmyslu je vazelína široce používána jako ochranné mazivo proti korozi ve všech případech, kdy je to nutné.

Tuk CIATIM — univerzální, ohnivzdorný, vlhkovzdorný, mrazuvzdorný, aktivovaný, bez mechanických nečistot, homogenní mast světle nebo tmavě žluté barvy. Bod skápnutí není nižší než 170 °C.

Tuk CIATIM — univerzální, ohnivzdorný, vlhkovzdorný, mrazuvzdorný, aktivovaný, bez mechanických nečistot, homogenní mast světle nebo tmavě žluté barvy. Bod skápnutí není nižší než 170 °C.

CIATIM se používá k mazání a ochraně před škodlivými vlivy atmosféry při vysokých a nízkých teplotách. Při výrazném mechanickém působení na mazivo klesá jeho dynamická viskozita i konečná pevnost a mazivo získává zvýšenou tekutost. Mazivo CIATIM má zvýšenou chemickou stabilitu a svými vlastnostmi je vhodnější pro použití v kontaktních spojích než jiná maziva.

Ochranné pasty zinkovazelínové a křemenné vazelíny jsou směsí technické vazelíny (50 %) se zinkovým prachem nebo křemičitým pískem (50 %). Pasty mají schopnost zničit oxidový film při montáži kontaktů pomocí jemně drcených pevných plniv (zinek nebo pískový prach) zaváděných do technické vazelíny.