Technická diagnostika a metody technické diagnostiky

Technická diagnostika — oblast znalostí pokrývající teorii, metody a prostředky zjišťování technického stavu objektu. Účelem technické diagnostiky v systému generální údržby je snížení objemu nákladů v provozní fázi díky cíleným opravám.

Technická diagnostika — oblast znalostí pokrývající teorii, metody a prostředky zjišťování technického stavu objektu. Účelem technické diagnostiky v systému generální údržby je snížení objemu nákladů v provozní fázi díky cíleným opravám.

Technická diagnostika — proces zjišťování technického stavu objektu. Dělí se na diagnostiku testovací, funkční a expresní.

Periodická a plánovaná technická diagnostika umožňuje:

-

provádí vstupní kontrolu agregátů a náhradních jednotek při jejich nákupu;

-

minimalizovat náhlé neplánované odstávky technických zařízení;

-

řízení stárnutí zařízení.

Komplexní diagnostika technického stavu zařízení umožňuje řešit následující úkoly:

-

provádět opravy podle skutečného stavu;

-

zvýšit průměrnou dobu mezi opravami;

-

snížení spotřeby dílů při provozu různých zařízení;

-

snížení množství náhradních dílů;

-

zkrácení doby opravy;

-

zkvalitnění oprav a odstranění sekundárních poškození;

-

prodloužit životnost provozního vybavení na přísném vědeckém základě;

-

zvýšit bezpečnost provozu energetických zařízení:

-

snížení spotřeby paliv a energetických zdrojů.

Zkušební technická diagnostika — jedná se o diagnostiku, při které se na objekt uplatňují zkušební vlivy (například stanovení stupně opotřebení izolace elektrických strojů změnou tečny úhlu dielektrických ztrát při přivedení napětí na vinutí motoru od střídavý můstek).

Funkční technická diagnostika - jedná se o diagnostiku, při které se měří a analyzují parametry objektu během jeho provozu, ale pro jeho zamýšlený účel nebo ve speciálním režimu, například zjišťování technického stavu valivých ložisek změnou vibrací při provozu elektrických zařízení. stroje.

Expresní diagnostika — jedná se o diagnostiku založenou na omezeném počtu parametrů v předem stanoveném čase.

Předmět technické diagnostiky — výrobek nebo jeho součásti, které mají být (podrobeny) diagnostice (kontrole).

Technický stav je stav, který je v určitém okamžiku za určitých podmínek prostředí charakterizován hodnotami diagnostických parametrů stanovených technickou dokumentací k objektu.

Nástroje pro technickou diagnostiku — zařízení a programy, pomocí kterých se diagnostika (řízení) provádí.

Vestavěná technická diagnostika — jedná se o diagnostické nástroje, které jsou nedílnou součástí lokality (např. plynová relé v transformátorech pro napětí 100 kV).

Externí zařízení pro technickou diagnostiku — jedná se o diagnostická zařízení konstrukčně oddělená od místa stavby (např. systém kontroly vibrací olejových čerpadel).

Systém technické diagnostiky — soubor nástrojů, předmětů a dodavatelů nezbytných k provádění diagnostiky podle pravidel stanovených technickou dokumentací.

Technická diagnostika — výsledek diagnostiky.

Prognóza technického stavu je stanovení technického stavu objektu s danou pravděpodobností pro nadcházející časový interval, ve kterém bude setrvávat provozní (neprovozní) stav objektu.

Algoritmus pro technickou diagnostiku — sada předpisů, které určují pořadí akcí při provádění diagnostiky.

Diagnostický model — formální popis objektu, který je potřebný k řešení diagnostických problémů. Diagnostický model může být reprezentován jako soubor grafů, tabulek nebo standardů v diagnostickém prostoru.

Existují různé metody technické diagnostiky:

Vizuálně-optická metoda vyplněno lupou, endoskopem, posuvné měřítko a další jednoduchá zařízení. Tato metoda se používá zpravidla neustále při provádění externích kontrol zařízení při jeho přípravě k práci nebo v procesu technických kontrol.

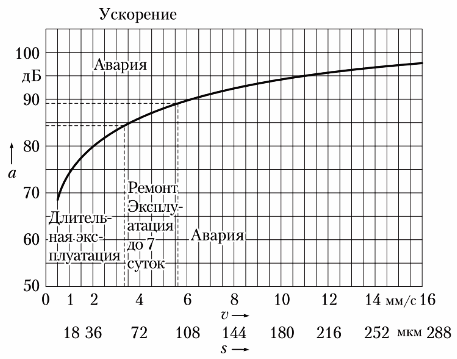

Vibroakustická metoda prováděná různými přístroji pro měření vibrací. Vibrace se posuzují podle výchylky vibrací, rychlosti vibrací nebo zrychlení vibrací.Hodnocení technického stavu touto metodou se provádí obecnou úrovní vibrací ve frekvenčním rozsahu 10 — 1000 Hz nebo frekvenční analýzou v rozsahu 0 — 20 000 Hz.

Vztah parametrů vibrací

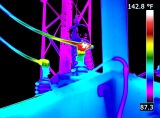

Termovizní (termografická) metoda realizovaná s pyrometry a termokamery… Pyrometry měří teplotu bezkontaktním způsobem v libovolném konkrétním bodě, tzn. Chcete-li získat informace o nulové teplotě, musíte tímto zařízením naskenovat objekt. Tepelné izolátory umožňují určit teplotní pole v určité části povrchu diagnostikovaného objektu, což zvyšuje efektivitu při odhalování vznikajících vad.

Metoda akustických emisí založená na registraci vysokofrekvenčních signálů v kovech a keramice při vzniku mikrotrhlin. Frekvence zvukového signálu se pohybuje v rozmezí 5 — 600 kHz. Signál se objeví v okamžiku mikropraskání. Na konci vývoje trhliny zmizí. V důsledku toho se při použití této metody v diagnostickém procesu používají různé metody načítání objektů.

Magnetická metoda Slouží k detekci vad: mikrotrhlin, koroze a přetržení ocelových drátů v lanech, koncentrace napětí v kovových konstrukcích. Koncentrace stresu se zjišťuje pomocí speciálních přístrojů, které jsou založeny na principech Barkhaussen a Villari.

Metoda částečného výboje Používá se k detekci vad izolace vysokonapěťových zařízení (transformátory, elektrické stroje).Fyzikální základ částečných výbojů spočívá v tom, že v izolaci elektrického zařízení vznikají lokální náboje různé polarity. Jiskra (výboj) vzniká u nábojů různé polarity. Frekvence těchto výbojů se pohybuje v rozmezí 5 — 600 kHz, mají různý výkon a trvání.

Existují různé způsoby registrace částečných výbojů:

-

metoda potenciálů (sonda částečného výboje Lemke-5);

-

akustické (používají se vysokofrekvenční snímače);

-

elektromagnetická (sonda částečného výboje);

-

kapacitní.

K odhalení závad v izolaci staničních synchronních generátorů s chlazením vodíku a závad v transformátorech pro napětí 3 — 330 kV se používá analýza plynovou chromatografií... Při výskytu různých závad v transformátorech se do oleje uvolňují různé plyny: metan, acetylen , vodík atd.. Podíl těchto plynů rozpuštěných v oleji je extrémně malý, ale přesto existují zařízení (chromatogramy), pomocí kterých se tyto plyny v transformátorovém oleji zjišťují a zjišťuje se stupeň rozvoje určitých vad.

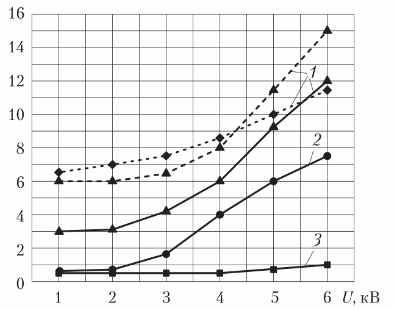

K měření tangens úhlu dielektrických ztrát v izolaci ve vysokonapěťových elektrických zařízeních (transformátory, kabely, elektrické stroje) se používá speciální zařízení — AC můstek… Tento parametr se měří u zdroje s napětím od jmenovitého do 1,25 jmenovitého. Pokud je izolace v dobrém technickém stavu, neměla by se tečna dielektrických ztrát v tomto rozsahu napětí měnit.

Grafy změn tečny úhlu dielektrických ztrát: 1 — nevyhovující; 2 — uspokojivé; 3 — dobrý technický stav izolace

Kromě toho lze pro technickou diagnostiku hřídelí elektrických strojů, skříní transformátorů použít následující metody: ultrazvuk, ultrazvukové měření tloušťky, rentgenové, kapilární (barva), vířivé proudy, mechanické zkoušení (tvrdost, tah, ohyb), RTG paprsková detekce defektů, metalografická analýza.

Gruntovič N.V.