Výroba fotovoltaických článků pro solární panely

Základem každé fotovoltaické instalace je vždy fotovoltaický modul. Fotovoltaický modul je kombinací fotovoltaických článků elektricky propojených dohromady. Termín fotovoltaika se skládá ze dvou slov «foto» (z řečtiny. Světlo) a «volt» (Alessandro Volta - 1745-1827, italský fyzik) - jednotka měření napětí v elektrotechnice. Při analýze pojmu fotovoltaika můžeme říci – je přeměnu světla na elektřinu.

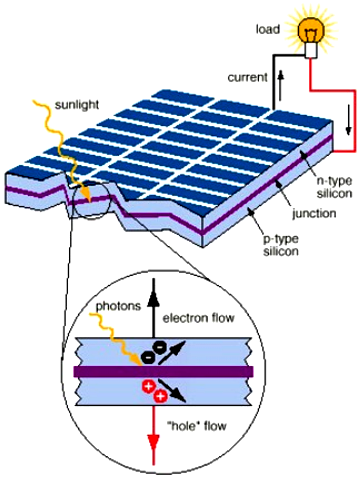

Fotovoltaický článek (solární článek) se používá k výrobě elektřiny přeměnou slunečního záření. Fotočlánek si lze představit jako diodu složenou z polovodičů typu n a p s vytvořenou oblastí ochuzenou o nosič, takže neosvětlená fotočlánek je jako dioda a lze ji popsat jako diodu.

U polovodičů o šířce mezi 1 a 3 eV lze maximální teoretické účinnosti dosáhnout až 30 %. Pásmová mezera je minimální fotonová energie, která může zvednout elektron z valenčního pásu do vodivostního pásu. Nejběžnější komerční solární články jsou pazourkové prvky.

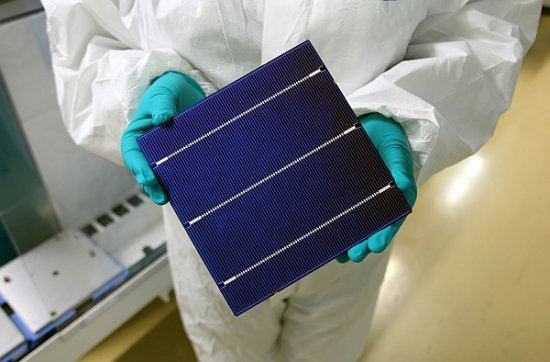

Monokrystaly a polykrystaly křemíku. Křemík je dnes jedním z nejběžnějších prvků pro výrobu fotovoltaických modulů. Vzhledem k nízké absorpci slunečního záření se však solární články z křemíkových krystalů obvykle vyrábějí o šířce 300 µm. Účinnost křemíkového monokrystalického fotočlánku dosahuje 17 %.

Pokud vezmeme fotočlánek z polykrystalického křemíku, pak je jeho účinnost o 5 % nižší než u monokrystalického křemíku. Hranice zrn polykrystalu je rekombinačním centrem nosičů náboje. Velikost krystalů polykrystalického křemíku se může lišit od několika mm do jednoho cm.

Gallium arsenid (GaAs). Gallium arsenidové solární články již v laboratorních podmínkách prokázaly účinnost 25 %. Gallium arsenid, vyvinutý pro optoelektroniku, je obtížné vyrábět ve velkém množství a je poměrně drahý pro solární články. Používají se solární články z arsenidu galia spolu se solárními koncentrátory, stejně jako pro kosmonautiku.

Technologie tenkovrstvých fotobuněk. Hlavní nevýhodou křemíkových článků je jejich vysoká cena. K dispozici jsou tenkovrstvé články vyrobené z amorfního křemíku (a-Si), teluridu kadmia (CdTe) nebo diselinidu mědi a india (CuInSe2). Výhodou tenkovrstvých solárních článků je úspora surovin a levnější výroba oproti křemíkovým solárním článkům. Proto můžeme říci, že tenkovrstvé produkty mají perspektivu pro použití ve fotočláncích.

Nevýhodou je, že některé materiály jsou dost toxické, takže bezpečnost produktů a recyklace hrají důležitou roli. Tellurid je navíc ve srovnání s křemíkem vyčerpávající zdroj.Účinnost tenkovrstvých fotočlánků dosahuje 11 % (CuInSe2).

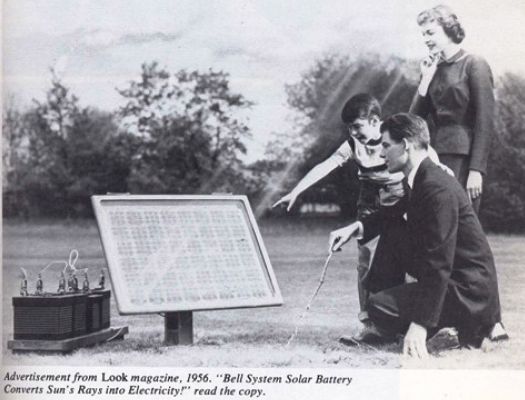

Na počátku 60. let stály solární články přibližně 1 000 $/W špičkového výkonu a většinou se vyráběly ve vesmíru. V 70. letech se začala masová výroba fotobuněk a jejich cena klesla na 100 $/W.Další pokrok a zlevnění fotobuněk umožnilo využití fotobuněk pro potřeby domácností.Zejména pro část obyvatel žijící daleko od elektrického vedení a standardních napájecích zdrojů se fotovoltaické moduly staly dobrou alternativou.

Na fotografii je první solární článek na křemíkové bázi. Vytvořili jej vědci a inženýři americké společnosti Bell Laboratories v roce 1956. Solární článek je kombinací fotovoltaických modulů navzájem elektricky propojených. Kombinace se volí v závislosti na požadovaných elektrických parametrech, jako je proud a napětí. Jeden článek takové solární baterie, produkující méně než 1 watt elektřiny, stojí 250 dolarů. Vyrobená elektřina byla 100x dražší než z konvenční sítě.

Téměř 20 let se solární panely používají pouze pro vesmír. V roce 1977 byly náklady na elektřinu sníženy na 76 USD za wattový článek. Efektivita se postupně zvyšovala: 15 % v polovině 90. let a 20 % do roku 2000. Aktuální nejdůležitější údaje na toto téma —Účinnost solárních článků a modulů

Výrobu křemíkových solárních článků lze zhruba rozdělit do tří hlavních fází:

-

výroba vysoce čistého křemíku;

-

výroba tenkých silikonových podložek;

-

instalace fotobuňky.

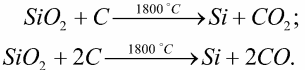

Hlavní surovinou pro výrobu vysoce čistého křemíku je křemenný písek (SiO2)2). Tavenina se získává elektrolýzou metalurgický křemíkkterý má čistotu až 98 %. Proces obnovy křemíku probíhá, když písek interaguje s uhlíkem při vysoké teplotě 1800 °C:

Tento stupeň čistoty není pro výrobu fotobuňky dostatečný, proto se musí dále zpracovávat. Další čištění křemíku pro polovodičový průmysl se provádí prakticky po celém světě pomocí technologie vyvinuté společností Siemens.

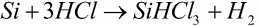

"Proces Siemens" je čištění křemíku reakcí metalurgického křemíku s kyselinou chlorovodíkovou za vzniku trichlorsilanu (SiHCl3):

Trichlorsilan (SiHCl3) je v kapalné fázi, takže se snadno odděluje od vodíku. Opakovaná destilace trichlorsilanu navíc zvyšuje jeho čistotu na 10–10 %.

Následný proces — pyrolýza čištěného trichlorsilanu — se používá k výrobě vysoce čistého polykrystalického křemíku. Výsledný polykrystalický křemík plně nesplňuje podmínky pro použití v polovodičovém průmyslu, ale pro solární fotovoltaický průmysl je kvalita materiálu dostatečná.

Polykrystalický křemík je surovinou pro výrobu monokrystalického křemíku. Pro výrobu monokrystalického křemíku se používají dvě metody — Czochralského metoda a metoda zónového tavení.

Czochralského metoda je energeticky i materiálově náročná. Do kelímku se vloží relativně malé množství polykrystalického křemíku a roztaví se ve vakuu.Malé zrnko monosilikonu dopadá na povrch taveniny a pak se kroucením zvedá a táhne válcový ingot za sebou vlivem síly povrchového napětí.

V současné době jsou průměry tažených ingotů do 300 mm. Délka ingotů o průměru 100-150 mm dosahuje 75-100 cm Krystalová struktura podlouhlého ingotu opakuje monokrystalickou strukturu semene. Zvětšením průměru a délky ingotu a také zlepšením technologie jeho řezání se sníží množství odpadu a tím se sníží náklady na výsledné fotobuňky.

Technologie pásu. Technologický postup vyvinutý společností Mobil Solar Energy Corporation je založen na vytahování křemíkových proužků z taveniny a vytváření solárních článků na nich. Matrice je částečně ponořena do křemíkové taveniny a díky kapilárnímu efektu polykrystalický křemík stoupá vzhůru a tvoří pás, tavenina krystalizuje a je odstraněna z matrice. Pro zvýšení produktivity je navrženo zařízení, na které je možné přijímat až devět pásů současně. Výsledkem je devítistranný hranol.

Výhodou pásů je jejich nízká cena, protože je vyloučen proces řezání ingotu. Obdélníkové fotovoltaické články lze navíc snadno získat, přičemž kulatý tvar monokrystalických desek nepřispívá k dobrému umístění fotovoltaického článku ve fotovoltaickém modulu.

Výsledné polykrystalické nebo monokrystalické křemíkové tyčinky se pak musí nařezat na tenké plátky o tloušťce 0,2-0,4 mm. Při řezání tyče z monokrystalického křemíku dochází ke ztrátám asi 50 % materiálu.Také kulaté podložky nejsou vždy, ale často, řezány do čtvercového tvaru.