Jak fungují transoceánské podmořské komunikační kabely

Celá naše planeta je pevně zabalena do kabelových a bezdrátových sítí pro různé účely. Velmi velkou část celé této informační sítě tvoří datové kabely. A dnes se pokládají nejen vzduchem nebo pod zemí, ale dokonce i pod vodou. Koncept podmořského kabelu není nový.

Počátek realizace první takto ambiciózní myšlenky se datuje k 5. srpnu 1858, kdy byly země dvou kontinentů, Spojené státy americké a Velká Británie, konečně spojeny transatlantickým telegrafním kabelem, který zůstal v dobrém stavu měsíc. , ale brzy se začal hroutit a nakonec praskl v důsledku koroze. Komunikace na trase byla spolehlivě obnovena až v roce 1866.

O čtyři roky později byl položen kabel ze Spojeného království do Indie, spojující Bombaj a Londýn přímo. Na vývoji projektů se podíleli nejlepší průmyslníci a vědci té doby: Wheatstone, Thomson, bratři Siemensové. Přestože se tyto události odehrály před půldruhým stoletím, už tehdy lidé vytvářeli komunikační linky dlouhé tisíce kilometrů.

Práce inženýrského myšlení v této a dalších oblastech se také rozvinula v roce 1956.je také navázáno telefonické spojení s Amerikou. Linku lze nazvat „hlasem zpoza oceánu“, jako stejnojmennou knihu Arthura Clarka, která vypráví příběh o stavbě této zaoceánské telefonní linky.

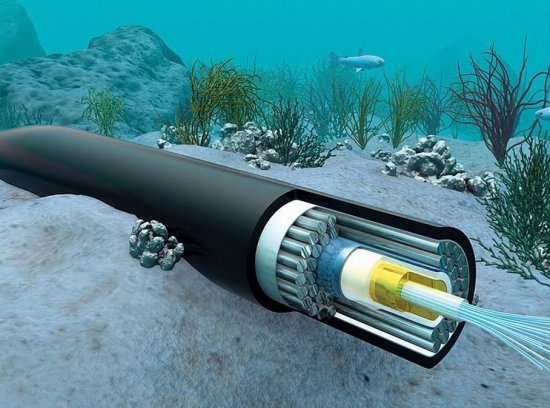

Určitě mnohé zajímá, jak je navržen kabel navržený pro práci v hloubce až 8 kilometrů pod vodou. Je zřejmé, že tento kabel musí být odolný a absolutně vodotěsný, dostatečně pevný, aby vydržel enormní tlak vody, aby se nepoškodil jak při instalaci, tak při budoucím používání po mnoho let.

V souladu s tím musí být kabel vyroben ze speciálních materiálů, které by umožnily zachovat přijatelné provozní vlastnosti komunikační linky i při mechanickém tahovém zatížení, a to nejen při instalaci.

Vezměme si například 9 000 kilometrů pacifický optický kabel společnosti Google, který v roce 2015 propojil Oregon a Japonsko a poskytl přenosovou kapacitu 60 TB/s. Náklady na projekt byly 300 milionů dolarů.

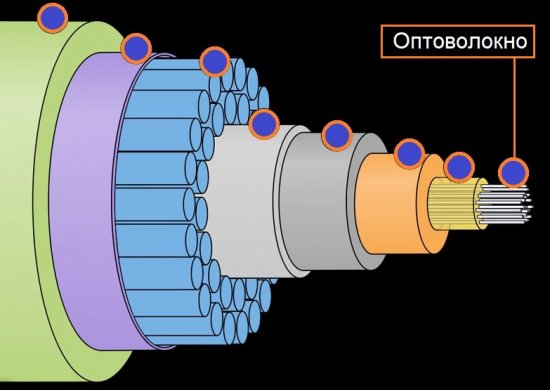

Vysílací část optického kabelu není v ničem neobvyklá. Hlavním rysem je ochrana hlubokomořského kabelu pro ochranu optického jádra přenášejícího informace při jeho zamýšleném použití v tak velké hloubce a zároveň zvýšení životnosti komunikační linky. Podívejme se postupně na všechny součásti kabelu.

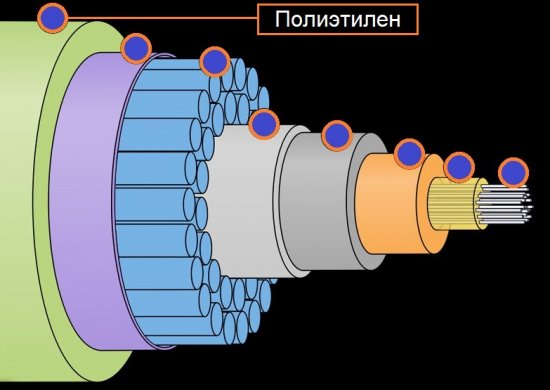

Vnější vrstva izolace kabelu je tradičně vyrobena z polyethylenu. Volba tohoto materiálu jako vnějšího nátěru není náhodná.Polyetylen je odolný vůči vlhkosti, nereaguje s alkáliemi a roztoky solí přítomnými v mořské vodě a polyetylen nereaguje s organickými ani anorganickými kyselinami, včetně koncentrované kyseliny sírové.

A přestože vody světového oceánu obsahují všechny chemické prvky periodické tabulky, je to polyethylen, který je zde nejodůvodněnější a nejlogičtější volbou, protože reakce s vodou jakéhokoli složení jsou vyloučeny, což znamená, že kabel nebude trpět prostředí.

Polyetylen byl použit jako izolace a v prvních mezikontinentálních telefonních linkách postavených v polovině 20. století. Ale protože samotný polyetylen díky své přirozené pórovitosti není schopen kabel plně ochránit, používají se i další ochranné vrstvy.

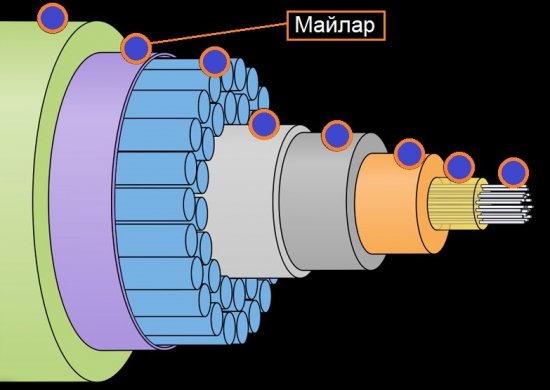

Pod polyethylenem je mylarová fólie, což je syntetický materiál na bázi polyethylentereftalátu. Polyethylentereftalát je chemicky inertní, odolný vůči velmi agresivnímu prostředí, jeho pevnost je desetkrát vyšší než u polyethylenu, odolný proti nárazu a opotřebení. Mylar našel široké uplatnění v průmyslu, včetně vesmíru, nemluvě o četných aplikacích v balení, textilu atd.

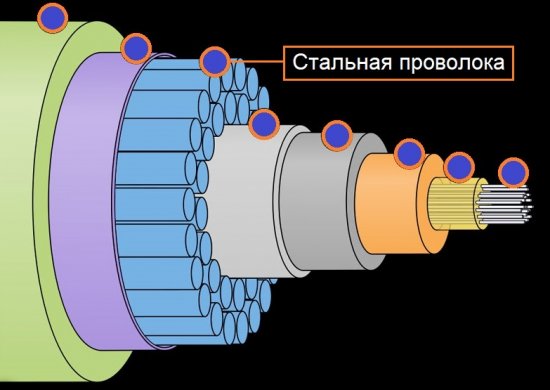

Pod mylarovou fólií se nachází armatura, jejíž parametry závisí na vlastnostech a účelu konkrétního kabelu. Obvykle se jedná o pevný ocelový oplet, který dodává kabelu pevnost a odolnost vůči vnějšímu mechanickému zatížení. Elektromagnetické záření z kabelu může přitahovat žraloky, kteří mohou kabel překousnout, a jednoduché zachycení rybářským náčiním se může stát hrozbou, pokud chybí kování.

Přítomnost výztuže z pozinkované oceli umožňuje bezpečně ponechat kabel na dně, aniž byste jej museli dávat do výkopu. Kabel je vyztužen v několika vrstvách stejnoměrnou cívkou drátu, přičemž každá vrstva má jiný směr vinutí než předchozí. Výsledkem je, že hmotnost jednoho kilometru takového kabelu dosahuje několika tun. Ale hliník nelze použít, protože v mořské vodě by reagoval za vzniku vodíku a to by bylo škodlivé pro optická vlákna.

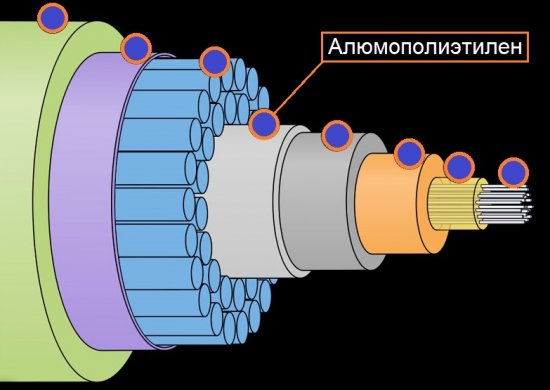

Ale hliníkový polyethylen navazuje na ocelovou výztuž, jde jako samostatná vrstva stínění a hydroizolace. Aluminopolyethylen je kompozitní materiál hliníkové fólie a polyetylenové fólie slepené dohromady. Tato vrstva je ve velkém objemu kabelové konstrukce téměř neviditelná, protože její tloušťka je pouze asi 0,2 mm.

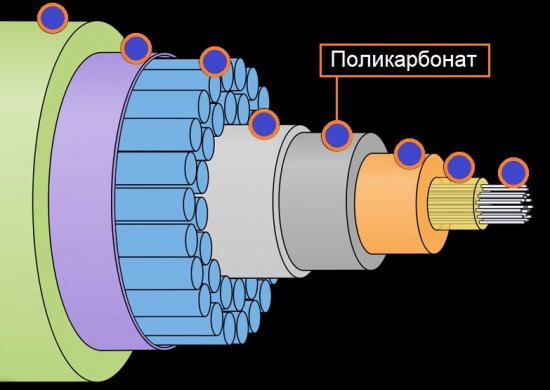

Pro další zpevnění kabelu je navíc vrstva polykarbonátu. Je dostatečně pevný a přitom lehký. S polykarbonátem se kabel stává ještě odolnějším vůči tlaku a nárazu, ne náhodou se polykarbonát používá při výrobě ochranných přileb. Polykarbonát má mimo jiné vysoký koeficient tepelné roztažnosti.

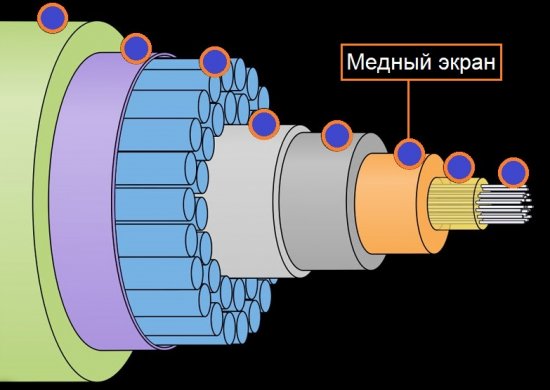

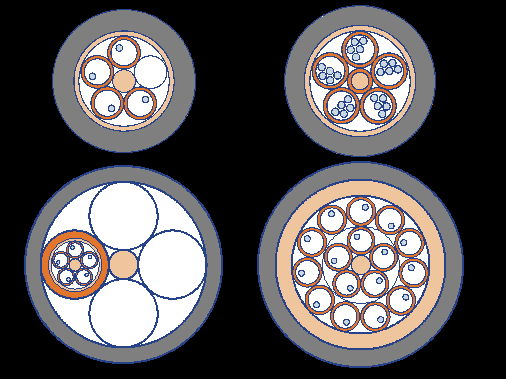

Pod vrstvou polykarbonátu je měděná (nebo hliníková) trubka. Je součástí struktury jádra kabelu a funguje jako stínění. Uvnitř této trubice jsou přímo měděné trubice s uzavřenými optickými vlákny.

Počet a konfigurace trubic z optických vláken pro různé kabely mohou být různé, v případě potřeby jsou trubice správně propleteny. Kovové části konstrukce zde slouží k napájení regenerátorů, které obnovují tvar optického pulzu, který je při přenosu nevyhnutelně zkreslený.

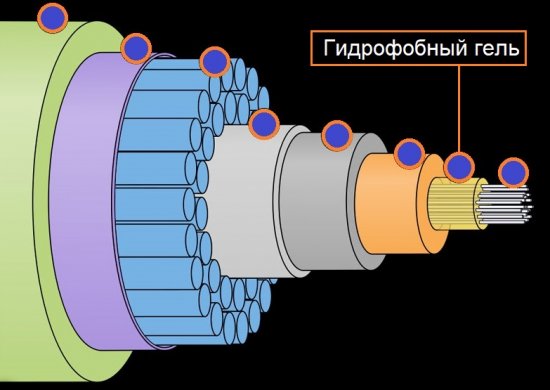

Mezi stěnu trubice a optické vlákno je umístěn hydrofobní tixotropní gel.

Výroba hlubokomořských optických kabelů se obvykle nachází co nejblíže moři, nejčastěji v blízkosti přístavu, protože takový kabel váží mnoho tun, přičemž je lepší jej sestavit z co nejdelších kusů, alespoň 4 kilometrů každý (váha takového kusu je 15 tun !!!).

Přeprava tak těžkého kabelu na velkou vzdálenost není snadný úkol. Pro pozemní přepravu se používají dvojité kolejové plošiny, takže celý kus lze srolovat bez poškození vláken uvnitř.

A konečně, kabel nelze jednoduše vyhodit z lodi – do vody. Vše musí být nákladově efektivní a bezpečné. Nejprve získají povolení k používání pobřežních vod z různých zemí, poté licenci k práci atd.

Poté provádějí geologické průzkumy, posuzují seismickou a sopečnou aktivitu v oblasti pokládky, dívají se na předpovědi meteorologů, počítají pravděpodobnost podvodních sesuvů a dalších překvapení v oblasti, kde bude kabel ležet.

Zohledňují hloubku, hustotu dna, povahu půdy, přítomnost sopek, potopených lodí a dalších cizích předmětů, které by mohly překážet při práci nebo vyžadovat prodloužení kabelu. Teprve po pečlivě zkalibrovaných detailech do nejmenších detailů začnou nakládat kabel na lodě a pokládat jej.

Kabel je položen průběžně. Zátokou se přepraví na lodi na trdliště, kde klesne ke dnu. Stroje odvíjejí lano správnou rychlostí a přitom udržují napětí, když loď sleduje trasu.Pokud se kabel během instalace přetrhne, lze jej zvednout na palubu a okamžitě opravit.