Podpora zdrojů provozního proudu a sítě

Při práci s elektrickými zařízeními v elektrárnách a rozvodnách je velmi důležité udržovat zdroje pracovního proudu, zejména akumulátory. Spolehlivost jejich práce do značné míry závisí na stavu prostor, kde jsou baterie umístěny, a na systematickém a přísném uplatňování všech pravidel pro jejich práci.

Při práci s elektrickými zařízeními v elektrárnách a rozvodnách je velmi důležité udržovat zdroje pracovního proudu, zejména akumulátory. Spolehlivost jejich práce do značné míry závisí na stavu prostor, kde jsou baterie umístěny, a na systematickém a přísném uplatňování všech pravidel pro jejich práci.

Ve skladovacích prostorách (v akumulátorech) musí být udržována teplota minimálně + 10 °C a v rozvodnách bez stálého zatížení minimálně + 5 °C musí být sledován provoz přívodního a odsávacího větrání a čistota.

Aby se zabránilo výbuchu (při provozu baterie může dojít k výraznému úniku vodíku), není povoleno kouření a rozdělávání ohně, používání hořáků a svařování v prostoru baterie. Topná zařízení nesmí mít přírubové připojení. Během nabíjení baterie musí být zapnutá ventilace.

Akumulátor by měl vždy obsahovat 5% roztok sody v případě poleptání kyselinou a 10% roztok kyseliny borité při práci s alkálií.

Aby nedocházelo k nasycení vzduchu v bateriových prostorech výpary kyseliny sírové, jsou sklenice zakryty skleněnými deskami. Páry kyseliny sírové se koncentrují na spodním povrchu desek a proudí zpět do nádoby.

Matná skla se používají k ochraně baterií před přímým slunečním zářením. Stěny, stropy a všechny kovové části jsou natřeny kyselinovzdornou barvou. Nelakované části drátů jsou mazány vazelínou. Baterie by měly být vybaveny ochranným oděvem (gumové holínky a rukavice, gumové zástěry, kyselinovzdorné vlněné nebo bavlněné obleky), brýlemi, baterkou nebo zapečetěnou baterkou.

V procesu nabíjení se odhalují zpožďující prvky a zkraty v deskách - kvůli jejich slabému uvolňování plynu a nízké hustotě elektrolytu, která by se při nabíjení měla rovnoměrně zvyšovat v každém prvku na 1,21 g / cm3. Konec nabíjení je charakterizován řadou znaků: napětí a hustota elektrolytu každého článku dosahují nejvyšších hodnot (2,5-2,75 V a 1,2-1,21 g/cm3) a zůstávají stabilní po dobu 1 hodiny, intenzivní tvorba plynu (vaření baterie)) se spustí ihned po zapnutí nabíjecího proudu.

Při nabíjení by teplota elektrolytu neměla překročit 40 °C. Baterie s nabíjecí kapacitou by měly být vždy v nabitém stavu. Napětí v článcích se za normálních podmínek udržuje na 2,15 ± 0,05 V. Při hlubokých výbojích by mělo být napětí v článcích alespoň 1,9-1,85 V.

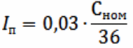

Plovoucí proud by měl být:

kde Spánek je nominální (10hodinový režim) elektrický náboj baterie, Ah.

U všech baterií se destilovaná voda nalévá pouze na dno nádoby pomocí skleněné nebo plastové trubice s nálevkou. Délka trubice se volí tak, aby při dosednutí nálevky na okraj nádoby nedosahovala trubice ke dnu nádoby o 5-7 cm.Je třeba dávat pozor, aby voda nespadla na elektrolyt. Při přípravě elektrolytu by se měla kyselina sírová nalévat do destilované vody tenkým proudem (a ne naopak) za stálého míchání roztoku.

Minimálně jednou za čtvrt roku se měří napětí článků a hustota elektrolytu v horní a spodní vrstvě nádob. Rozdíl v hustotě by neměl být větší než 0,02 g / cm3.

Doporučuje se alespoň jednou za 3 měsíce. zkontrolujte stav baterie měřením napětí na svorkách baterie při jejím vybíjení maximálním povoleným proudem po dobu 1-2 s, např. když zapnete vypínač nejblíže k baterii nejsilnějším elektromagnetem. V tomto případě by napětí baterie nemělo klesnout o více než 0,4 V oproti napětí v okamžiku předcházejícím skoku proudu.

Pro včasné odhalení poruch jsou baterie kontrolovány systematicky: denně provozovatelem baterie (u velkých rozvoden) nebo elektrikářem ve službě (v rozvodnách, kde je ve službě), 2x měsíčně kapitánem elektrotechnického oddělení nebo vedoucího rozvodny, dle harmonogramu při kontrolách zařízení operačním výjezdovým týmem na rozvodnách bez stálého personálu.

Při kontrolách kontrolují:

• celistvost nádobí a hladina elektrolytu v něm, správná poloha krycích skel, absence netěsností, čistota nádobí, polic, stěn a podlah,

• nepřítomnost zpožďovacích prvků (obvykle má zpožďovací prvek nízkou hustotu elektrolytu a špatné uvolňování plynů), důvodem zaostávání je nejčastěji zkrat mezi deskami, ke kterému může dojít v důsledku tvorby usazenin, ztrát aktivní hmoty, zkreslení desek,

• hladina elektrolytu (desky v článcích musí být vždy pokryty elektrolytem, jehož hladina je udržována 10-15 mm nad horním okrajem desek), při poklesu hladiny se přidává destilovaná voda, pokud je hustota elektrolytu je vyšší než 1,2 g/cm3 nebo roztok kyseliny sírové o hustotě 1,18 g/cm3, pokud je nižší než 1,2 g/cm3,

• nedostatek sulfatace (bílá barva), zkreslení a zkrat destiček - alespoň jednou za 2-3 měsíce, známkami zkratu je nízké napětí a hustota elektrolytu v článku oproti jiným (s kovový zkrat, desky se zahřívají, teplota elektrolytu také stoupá),

• nedostatek kontaktní koroze,

• hladina a povaha sedimentu (ve skleněném nádobí), vzdálenost mezi spodním okrajem talíře a sedimentem musí být alespoň 10 mm a sediment musí být rychle odstraněn, aby nedošlo ke zkratu talířů,

• provozuschopnost spínače prvku (pokud existuje), zkontrolujte, zda nedošlo ke zkratu mezi sousedními kontakty, neporušenost odporu zabudovaného v šoupátku,

• provozuschopnost nabíjecích a dobíjecích zařízení,

• funkčnost větrání a vytápění (v zimě),

• teplota elektrolytu (přes ovládací prvky).

Pravidelně, alespoň jednou za měsíc, kontrolujte napětí a hustotu elektrolytu každého článku. Stav izolace je systematicky sledován při kontrolách.

Přítomnost nečistot v elektrolytu může vést ke zničení desek a životnost a kapacita baterie jsou přímo závislé na kvalitě elektrolytu. Nejškodlivějšími nečistotami jsou železo, chlór, čpavek, mangan. Aby se zabránilo vnikání nečistot, je kyselina sírová a destilovaná voda kontrolovány v chemické laboratoři. Nejméně jednou ročně se analyzuje elektrolyt 1/3 všech prvků pracovní baterie.

Kapacita baterie se kontroluje jednou za 1-2 roky. K tomu je nabitá baterie vybita na předem rozloženou zátěž na napětí 1,7-1,8 V a kapacita je určena v závislosti na proudu a době vybíjení.

Při kontrole — minimálně 1x měsíčně — používejte následující přístroje: při měření izolačního odporu — voltmetrem s vnitřním odporem minimálně 50 kOhm, při měření napětí jednotlivých baterií — přenosným voltmetrem 0-3 V stupnice, při měření hustoty a teploty elektrolytu — hustoměr (hustoměr) s rozsahem měření 1,1 – 1,4 g/cm3 a dělením 0,005 a teploměr s rozsahem 0 – 50 °C.

Rutinní opravy akumulátorů se v případě potřeby provádějí jednou ročně, kapitálové opravy - ne dříve než 12-15 let.V řadě energetických systémů (Mosenergo atd.) se průměrné opravy provádějí jednou za 2 roky, během kterých jsou odstraněny zjištěné nedostatky a porušení: výměna desek a separátorů, těsnění mezi izolátory a nádobami, stav dávek a kontaktů se kontroluje, maže a vnější povrchy krabic a stojanů, otírá živé části a izolátory atd.

• regulace napětí a proudu v souladu s režimem nabíjení a vybíjení baterií,

• kontrola provozu zařízení podle instalovaných zařízení a signalizačního zařízení,

• výměna spálených pojistek a žárovek,

• odstranění prachu z vnějších povrchů zařízení,

• ovládání činnosti kontaktů relé, stykačů atd.

Práce se zdroji usměrněného proudu (usměrňovače, zdroje, stabilizátory) spočívá v externí kontrole, čištění krytu a zařízení od prachu, zjišťování závad, sledování zátěže zařízení, sledování ohřevu a chlazení zařízení. Kromě toho by mělo být sledováno zatížení ferorezonančních stabilizátorů (C-0,9 a podobné), protože při nízké zátěži tato zařízení neposkytují stabilní výstupní napětí.

Vzhledem k tomu, že usměrňovací jednotky nejsou autonomními zdroji provozního proudu a jejich provoz je možný pouze v případě, že je v obvodech střídavého proudu napětí, je při jejich provozu věnována zvláštní pozornost provozním možnostem jednotek ATS, jističů, stykačů, relé a další zařízení, které zajišťuje spolehlivost usměrňovačů střídavého proudu.

Hlavním úkolem chodu kondenzátorových zdrojů je zajistit, aby byly vždy v nabitém stavu a připraveny zajistit činnost vypínacích elektromagnetů, relé a dalších zařízení.K tomu je nutné udržovat izolaci kondenzátorů, napájení obvody a další položky v řádném stavu.

Ztráta střídavého napájení je zvláště nebezpečná pro kondenzátorové zdroje, protože se v tomto případě rychle vybíjejí. Za 1,5 minuty se nabití kondenzátorů natolik sníží, že již nejsou schopny dodávat energii do provozních obvodů pro vypínání spínačů atd. Kondenzátory z nabíječky, ale i jejich vybíjení shuntem s odporem 500-1000 ohmů.

Zkoušení kondenzátorových zdrojů provozního proudu se provádí cca 1x ročně, měřením úrovně nabíjecího napětí kondenzátorů vysokoodporovým voltmetrem, navíc se kontroluje provozuschopnost diod. Nabíječky jsou určeny pro nabíjení kondenzátorů do 400 V.

Transformátory používané jako zdroje střídavého proudu jsou servisovány, stejně jako výkonové a přístrojové transformátory.

Údržba zařízení ATS, rozvaděčů a sestav jističů, stykačů, pojistek se provádí stejně jako obsluha elektrických zařízení nízkého napětí. Je třeba mít na paměti, že poruchy v řídicích obvodech mohou mít vážné následky. Zvláštní pozornost by proto měla být věnována přítomnosti provozního proudu, který zajišťuje kontrolu izolace a selektivitu ochranných zařízení v proudových obvodech usměrňovače.

Izolační odpor v obvodech pracovního proudu, obvykle měřený 1000 V megaohmmetrem, by měl být udržován na úrovni alespoň 1 megaohm.