Detekce závad v kontaktních spojích rozváděčů a venkovních vedení

Jak víte, v závislosti na konstrukci, účelu, způsobu spojování materiálů, oblasti použití a dalších faktorech existují kontaktní spoje se šrouby, svařované, pájené a krimpované (lisované a kroucené). Vzdálené distanční vodiče mohou také odkazovat na kontaktní připojení.

Vady svarových styčných spojů

Při práci v kontaktních spojích provedených svařováním mohou být příčiny vad: odchylky od zadaných parametrů, podříznutí, bubliny, jeskyně, neproniknutí, prověšení, praskliny, struskové a plynové vměstky (dutiny), neutěsněné krátery, vypalování žilové vodiče, divergence připojených vodičů, špatná volba svorek, chybějící ochranné povlaky na spojích atd.

Technologie tepelného svařování nezaručuje spolehlivý provoz svařovaných konektorů pro vodiče s velkým průřezem (240 mm2 a více).To je způsobeno skutečností, že v důsledku nedostatečného ohřevu během svařování připojovaných drátů a nerovnoměrného sbíhání jejich konců jsou vnější vrstvy spáleny, na místě svařování se objevuje nedostatek penetrace, smršťovací dutiny a strusky . V důsledku toho klesá mechanická pevnost svarového spoje, což při mechanickém zatížení nižším než vypočtené vede k přetržení (spálení) drátu ve smyčce kotvy.

Poruchy svařování v kotevních podpěrných smyčkách vedly k nouzovým odstávkám venkovních vedení s krátkou životností. Pokud se jednotlivé dráty ve svarovém spoji přetrhnou, vede to ke zvýšení přechodového odporu a jeho teploty. Rychlost rozvoje vad v tomto případě bude výrazně záviset na řadě faktorů: hodnotě zatěžovacího proudu, napětí drátu, vlivu větru a vibrací atd. Na základě provedených experimentů bylo zjištěno, že:

-

zmenšení aktivního průřezu vodiče o 20 — 25 % v důsledku přetržení jednotlivých vodičů nemusí být při IR řízení z vrtulníku detekováno, což je spojeno s nízkou emisivitou vodiče, vzdáleností tepelného izolantu od dráha ve výšce 50 — 80 m, vliv větru, slunečního záření a dalších faktorů;

-

při vyřazování vadných styčných spojů vyrobených svařováním pomocí termokamery nebo pyrometru je třeba mít na paměti, že rychlost rozvoje vad v těchto spojích je mnohem vyšší než u šroubových styčných spojů s lisováním;

-

vady styčných spojů provedené svařováním při nadměrné teplotě asi 5 °C, zjištěné termovizní kamerou při kontrole vrtulníkem nadzemního vedení, by měly být klasifikovány jako nebezpečné;

-

ocelové objímky, které nejsou odstraněny ze svařované části drátů, mohou vyvolávat falešný dojem možné vytápění, z důvodu vysoké emisivity vyhřívaného povrchu.

Vady spojů lisovaných kontaktů

V kontaktních spojích provedených krimpováním dochází k nevhodnému výběru oček nebo objímek, neúplnému zasunutí jádra do očka, nedostatečnému zalisování, posunutí ocelového jádra v konektoru drátu atd. Jak víte, jedním ze způsobů správě krimpovaných konektorů byl změřen jejich stejnosměrný odpor.

Kritériem pro minimální připojení kontaktu je odpor ekvivalentního průřezu celého vodiče. Lisovaný konektor je považován za výhodný, pokud jeho odpor není větší než 1,2 násobek ekvivalentní délky celého drátu.

Kritériem pro minimální připojení kontaktu je odpor ekvivalentního průřezu celého vodiče. Lisovaný konektor je považován za výhodný, pokud jeho odpor není větší než 1,2 násobek ekvivalentní délky celého drátu.

Při sešlápnutí spojky její odpor prudce klesá, ale s rostoucím tlakem se stabilizuje a mění se nepatrně. Odpor konektoru je velmi citlivý na stav kontaktní plochy krimpovaných vodičů. Vzhled oxidu hlinitého na kontaktních plochách vede k prudkému zvýšení kontaktního odporu konektoru a zvýšení tvorby tepla.

Nevýznamné změny kontaktního odporu kontaktního spoje během procesu lisování a s tím spojené nízké uvolňování tepla v něm svědčí o nedostatečné účinnosti při odhalování závad v nich bezprostředně po montáži pomocí infračervených zařízení.

Při provozu lisovaných styčných spojů přispěje přítomnost defektů v nich k intenzivnější tvorbě oxidových filmů se zvýšením přechodového odporu a vznikem lokálního přehřátí. Lze tedy předpokládat, že infračervená kontrola nových spojů krimpovaných kontaktů neumožňuje detekci vad krimpování a měla by být provedena u konektorů, které jsou v provozu po určitou dobu (1 rok a více).

Hlavní charakteristiky lisovaných konektorů jsou stupeň krimpování a mechanická pevnost. S rostoucí mechanickou pevností konektoru klesá jeho přechodový odpor. Maximální mechanická pevnost konektoru odpovídá minimálnímu elektrickému odporu kontaktu.

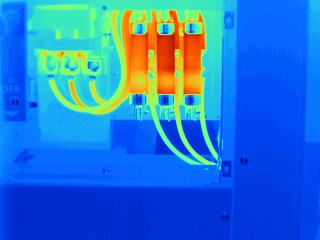

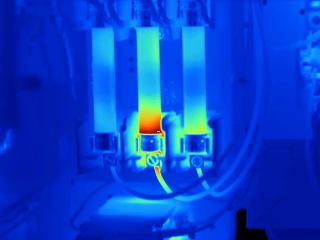

Vady šroubových kontaktů

Kontaktní konektory vyrobené se šrouby mají nejčastěji vady kvůli chybějícím podložkám při připojení měděného drátu k ploché svorce z mědi nebo hliníkové slitiny, chybějící pružiny Belleville, kvůli přímému připojení hliníkové špičky k měděným svorkám vnitřních zařízení s agresivním nebo vlhkým prostředím v důsledku nedostatečného utahovacího momentu šroubů atd.

Šroubové stykové spoje hliníkových přípojnic pro vysoké proudy (3000 A a více) nemají dostatečnou stabilitu v provozu.Pokud kontaktní spojení pro proudy do 1500 A vyžadují dotažení šroubů každé 1-2 roky, pak podobná spojení pro proudy 3000 A a více vyžadují každoroční opravu s nezbytným čištěním kontaktních ploch. Potřeba takového provozu je dána tím, že u potrubí pro velké proudy (autobusy elektráren apod.) z hliníku je proces tvorby oxidových filmů na povrchu styčných spár intenzivnější.

Proces tvorby oxidových filmů na povrchu šroubových styčných spojů je usnadněn různými teplotními koeficienty lineární roztažnosti ocelových šroubů a hliníkové kolejnice. Při průchodu zkratového nebo střídavého proudu přípojnicí dochází zejména při dlouhé přípojnici k vibracím a dochází k deformaci (zhutnění) kontaktní plochy hliníkové přípojnice. V tomto případě zeslábne síla, která táhne obě kontaktní plochy autobusu k sobě a vrstva maziva mezi nimi se odpaří. V důsledku tvorby oxidových filmů se kontaktní plocha kontaktů, tzn. zmenšuje se počet a velikost kontaktních ploch (bodů), kterými proud prochází, a zároveň se v nich zvyšuje proudová hustota. Může dosahovat až tisíců ampér na centimetr čtvereční, v důsledku čehož se výrazně zvyšuje zahřívání těchto bodů.

Teplota druhého bodu dosáhne bodu tání kontaktních materiálů a mezi kontaktními plochami se vytvoří kapka tekutého kovu. Zvyšující se teplota kapiček dosahuje bodu varu, prostor kolem kontaktního spojení je ionizován a v reaktoru může vzniknout vícefázový zkrat.Pod vlivem magnetických sil se oblouk může pohybovat pneumatiky RU se všemi důsledky z toho plynoucími.

Provozní zkušenosti ukazují, že spolu se silnoproudými přípojnicemi nemají jednosvorníkové kontakty dostatečnou spolehlivost. Posledně jmenované v souladu s GOST 21242-75 je povoleno používat při jmenovitých proudech do 1000 A, ale poškozují se již při proudech 400-630 A. Zlepšení spolehlivosti spojení s jedním šroubem vyžaduje řadu technická opatření ke stabilizaci elektrického odporu.

Proces vývoje vad ve šroubovém kontaktním spojení zpravidla trvá dlouho a závisí na řadě faktorů: zatěžovací proud, režim provozu (stabilní zatížení nebo proměnná), vystavení chemikáliím, zatížení větrem, utažení šroubů síly, dostupnost stabilizace kontaktního tlaku atd.

Přechodový odpor kontaktního spojení se postupně zvyšuje až do určitého okamžiku, poté dochází k prudkému poškození kontaktní plochy s intenzivním uvolňováním tepla, které charakterizuje havarijní stav kontaktního spojení.

Podobné výsledky získali specialisté z Inframetrix (USA) při tepelných zkouškách šroubových kontaktních spojů. Nárůst teploty ohřevu při zkouškách je pozvolný po celý rok a poté začíná období prudkého nárůstu uvolňování tepla.

Vady styčných spár vzniklé kroucením

K poškození kontaktních spojů provedených kroucením dochází především v důsledku montážních vad.Neúplné zkroucení vodičů v oválných konektorech (méně než 4,5 otáčky) vytáhne drát z konektoru a přeruší jej. Neošetřené vodiče vytvářejí vysoký přechodový odpor, což má za následek přehřátí vodiče v konektoru s možným spálením. Vyskytují se případy opakovaného vytahování bleskosvodného vodiče typu AJS-70/39 z oválného konektoru značky SOAS-95-3 z venkovního vedení 220 kV stočeného na nižší počet závitů.

Distanční závorky

Distanční závorky

Neuspokojivá konstrukce některých verzí distančních vložek, vystavení vibračním silám a dalším faktorům může vést k oděru nebo zlomení vodičů. V tomto případě bude mezikusem protékat proud, jehož hodnota bude dána povahou a stupněm rozvoje vady.

Na základě materiálů "Infračervená diagnostika elektrických zařízení distribučních zařízení" Autor Bazhanov S. A.